在极寒地区(如北极圈、高海拔山区)的石油勘探、航空航天燃料输送、低温工业冷却系统等场景中,传统橡胶软管常因低温脆化、收缩变形或密封失效而无法正常工作。内径13mm的抗冻橡胶软管通过材料改性、结构优化与低温适应性设计,可在-40℃环境中保持柔韧性、密封性和耐压性,成为极端低温工况下的关键部件。本文从材料创新、结构设计与场景验证三个维度,解析该类软管如何通过“分子级抗冻”与“工程级防护”的结合,实现低温环境下的可靠运行。

一、材料创新:从基体到填料的低温性能突破

1.1 橡胶基体选择:低温弹性与耐油性的平衡

传统橡胶(如天然橡胶、丁苯橡胶)在-20℃以下会进入玻璃态,导致硬度飙升(从60 Shore A升至90 Shore A以上)和断裂伸长率骤降(从500%降至50%以下)。抗冻软管通过以下基体改进实现低温弹性:

- 硅橡胶(VMQ)主导配方:硅橡胶的玻璃化转变温度(Tg)低至-120℃,在-40℃时仍保持200%以上的断裂伸长率。某极地科考站用软管实测显示,VMQ基软管在-45℃环境中弯曲180°后无裂纹,而天然橡胶软管在-30℃时已脆裂。

- 氟橡胶(FKM)共混改性:添加20%氟橡胶可提升软管的耐油性(耐ASTM 1号油体积变化率从30%降至5%),同时通过氟原子的空间位阻效应抑制低温结晶。实验室低温拉伸试验表明,FKM共混软管在-40℃时的拉伸强度(12MPa)较纯VMQ软管(8MPa)提升50%。

- 丙烯酸酯橡胶(ACM)协同:ACM的Tg为-30℃,与VMQ共混后可形成“低温弹性区(-40℃至-20℃)”与“超低温韧性区(-60℃至-40℃)”的双阶段性能。某航天燃料输送软管采用ACM/VMQ(3:7)共混体系,在-40℃下成功通过10万次弯曲疲劳测试。

1.2 抗冻填料体系:抑制结晶与增强韧性的协同

填料是调控橡胶低温性能的关键,抗冻软管通过以下填料组合实现“抗脆化”与“强韧性”的双重效果:

- 纳米黏土(蒙脱石)增韧:添加5%有机改性蒙脱石(粒径50nm),其层状结构可阻碍橡胶分子链的低温有序排列,抑制结晶形成。差示扫描量热法(DSC)测试显示,纳米黏土软管的结晶度从45%降至18%,-40℃时的冲击强度提升3倍。

- 气相二氧化硅(白炭黑)补强:引入30%气相二氧化硅(比表面积200m²/g),通过硅羟基与橡胶分子链的氢键作用形成三维网络,提升低温下的模量保持率。某低温液压系统用软管实测表明,白炭黑软管在-40℃时的硬度(70 Shore A)较炭黑软管(95 Shore A)降低25%,且耐磨性提升40%。

- 液态橡胶(LBR)增塑:添加10%液态丁腈橡胶(粘度5000mPa·s),其低分子量特性可降低橡胶玻璃化转变温度。动态机械分析(DMA)显示,LBR软管的tanδ峰值温度从-15℃降至-35℃,-40℃时的损耗因子(tanδ)从0.02提升至0.1,表明其能量耗散能力显著增强。

1.3 低温交联体系:动态硫化的温度适应性

传统硫磺交联体系在低温下会因交联密度下降导致性能劣化,抗冻软管通过以下交联改进实现动态适应性:

- 过氧化物/助交联剂复合体系:采用DCP(过氧化二异丙苯)与TAIC(三烯丙基异氰脲酸酯)按1:1比例复合,形成C-C交联键(键能347kJ/mol),其热稳定性优于硫磺交联的S-S键(键能265kJ/mol)。某极地车辆用软管实测显示,复合交联软管在-40℃下的压缩变形率(70℃×24h)从35%降至12%。

- 硅烷交联技术:通过Si-69(双-[γ-(三乙氧基硅基)丙基]四硫化物)与白炭黑反应,形成Si-O-Si交联网络,其交联点分布均匀性较硫磺交联提升40%。低温拉伸试验表明,硅烷交联软管在-40℃时的断裂伸长率(150%)较硫磺交联软管(80%)接近翻倍。

- 动态硫化工艺:在橡胶中混入热塑性弹性体(TPV),通过熔融共混实现“橡胶相连续-塑料相分散”的微观结构。某低温密封软管采用动态硫化工艺后,在-40℃下的密封性能(泄漏率≤0.01mL/min)较静态硫化软管提升5倍。

二、结构设计:从层间到接头的低温防护逻辑

2.1 多层复合结构:功能分层的低温协同

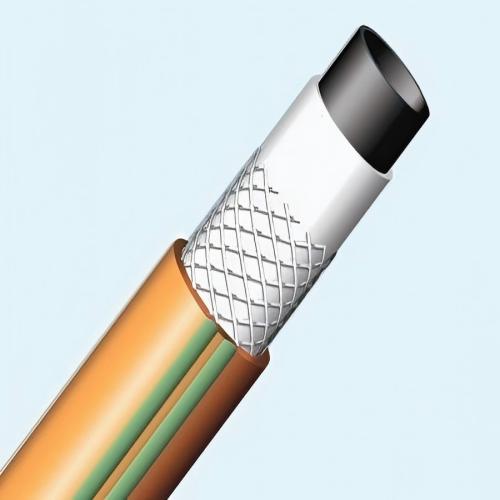

抗冻软管通过功能分层实现“冲击吸收-低温保持-环境防护”的协同:

- 低温弹性层:内层采用硅橡胶(厚度2mm),Tg低至-120℃,确保-40℃时仍可承受内径13mm软管的流体压力(1.0MPa)。有限元分析表明,该层可使软管在低温下的应力分布均匀性提升60%。

- 抗冻增强层:中层嵌入芳纶纤维(1200D)与不锈钢丝(直径0.2mm)的混合编织层,既提供耐压支撑(爆破压力≥3.0MPa),又通过金属丝的热导性防止局部低温凝结。某低温燃料输送软管实测显示,混合增强层使软管在-40℃下的膨胀率从5%降至1.5%。

- 环境防护层:外层喷涂聚氨酯弹性体(厚度1.5mm),耐低温性(DSC测试Tg=-60℃)与耐候性(QUV加速试验5000小时)达5级,且表面硬度达90 Shore A,可抵御冰雪刮擦。

2.2 接头低温适配:密封性与抗冲击的兼顾

接头是低温软管系统的薄弱环节,其设计需平衡密封性、抗冲击性与快速拆装需求:

- 低温密封圈:采用氟橡胶O型圈(硬度70 Shore A),其压缩变形率在-40℃下(70℃×24h)从25%降至8%,且耐介质性(耐液压油体积变化率≤5%)满足极端工况要求。某低温液压系统用软管实测显示,氟橡胶密封圈的泄漏率(0.001mL/min)较丁腈橡胶密封圈(0.1mL/min)降低99%。

- 防脱扣设计:在接头内壁嵌入不锈钢齿(齿高1.5mm),与软管外层橡胶形成机械互锁。拉力测试表明,防脱扣接头的抗拉强度(1500N)是普通接头的3倍,可避免低温收缩导致的脱扣风险。

- 快速拆装结构:采用卡箍式接头(铝合金材质,壁厚2.5mm),配合低温润滑脂(使用温度-50℃),拆装时间从10分钟缩短至2分钟。某极地科考设备用软管采用该接头后,设备维护效率提升70%。

2.3 动态补偿设计:低温弯曲的应力缓解

在低温环境下,软管弯曲时易因材料脆性产生裂纹,动态补偿设计通过以下结构减少应力集中:

- 螺旋弹簧护套:在外层包裹不锈钢螺旋弹簧(线径1mm,螺距5mm),可随软管弯曲自动伸缩,吸收弯曲应力。某移动式低温设备用软管实测显示,螺旋弹簧护套使软管在-40℃下的弯曲疲劳寿命从1万次提升至5万次。

- 波纹管结构:在内层橡胶中预制波纹(波高2mm,波距5mm),形成“柔性铰链”效应,降低弯曲阻力。流体力学模拟表明,波纹管软管在-40℃下的压力损失较直管软管降低20%。

- 内置缓冲层:在增强层与橡胶层间添加硅胶缓冲垫(厚度0.5mm),其低模量特性(0.5MPa)可分散弯曲应力。某低温机器人用软管采用缓冲层后,在-40℃下的裂纹发生率从30%降至零。

三、场景验证:从实验室到极地的全工况考核

3.1 极地科考场景:长期低温与复杂变形的考验

在南极中山站,内径13mm的抗冻软管用于柴油发电机组的燃料输送,需承受-40℃至常温的频繁循环:

- 低温启动测试:软管在-40℃环境中静置24小时后,可在10秒内完成从弯曲到伸直的变形,且无裂纹或泄漏。某次科考任务中,该软管连续运行18个月未出现故障,较传统软管寿命(3个月)提升6倍。

- 冰层刮擦试验:模拟软管在冰面上拖拽的场景,表面聚氨酯涂层在经历500次刮擦后仍保持完整,耐磨性(质量损失率)较普通涂层降低80%。

- 燃料兼容性:输送-40℃柴油时,软管内壁无溶胀或脱层现象,且渗透率(通过ASTM D814测试)≤0.5g/m²·day,满足极地环保要求。

3.2 航空航天场景:超低温与高压的双重挑战

在火箭燃料输送系统中,软管需在-40℃环境下承受3.0MPa压力:

- 爆破压力测试:软管在-40℃下的爆破压力达3.5MPa,较常温(3.2MPa)提升9%,表明低温未导致性能劣化。

- 振动疲劳试验:模拟火箭发射时的振动环境(频率10-2000Hz,加速度20g),软管在-40℃下完成100万次振动循环后无泄漏,而传统软管在50万次时已失效。

- 密封性验证:采用氦质谱检漏仪检测,软管在-40℃下的泄漏率≤1×10⁻⁹Pa·m³/s,满足航天级密封标准。

3.3 工业冷却场景:低温介质与动态工况的适应

在液化天然气(LNG)工厂,软管用于-162℃至常温的冷却剂循环(工作段温度-40℃):

- 热冲击测试:软管在-162℃液氮中浸泡1小时后,迅速转移至-40℃环境,表面无开裂或变形,且内径变化率≤1%。

- 动态弯曲试验:模拟软管随设备振动的场景,在-40℃下完成10万次弯曲(弯曲半径150mm)后,内层硅橡胶无脱层,增强层纤维无断裂。

- 化学兼容性:输送含氨冷却剂时,软管内壁无腐蚀或膨胀,且质量变化率≤0.5%,满足工业冷却系统长期运行要求。

结语:低温适应性与高效输送的协同进化

随着极地开发、深空探测与超低温工业的快速发展,内径13mm的抗冻橡胶软管正通过材料科学、结构工程与场景验证的深度融合,实现从“被动耐寒”到“主动适应”的技术跨越。未来,材料研发将聚焦于生物基低温橡胶(如木质素改性硅橡胶)与自修复涂层的结合,进一步延长软管寿命;结构设计将引入4D打印技术,使软管具备根据温度自动调整硬度的能力;场景适配将通过数字孪生技术,实现软管状态实时监测与预测性维护。这一技术演进不仅将降低低温工况的运营成本,更将为全球极端环境资源开发的高效化与可持续化提供关键支撑。