在矿山开采、隧道掘进、石油钻探等工业场景中,泥浆输送是保障作业连续性的关键环节。然而,传统橡胶软管因易燃性(氧指数≤18%)在高温或明火环境下存在重大安全隐患,且内径38mm以下软管常因耐压不足(爆破压力<2.0MPa)导致泥浆泄漏。符合行业标准的防火阻燃橡胶软管通过材料改性、结构强化与工艺优化,实现氧指数≥28%、爆破压力≥3.5MPa的技术突破,在保障高压输送泥浆(流速3m/s,浓度40%)的同时,满足MT/T 182-2019《煤矿用阻燃输送带》等标准对阻燃性能的严格要求。本文从阻燃体系构建、高压承载设计、泥浆适应性优化三个维度,解析该类软管如何通过“防火”与“高压”的双重突破,成为高危工业场景的核心装备。

一、阻燃体系构建:从基体到填料的协同阻燃机制

1.1 橡胶基体选择:阻燃性与加工性的平衡

传统橡胶(如天然橡胶、丁苯橡胶)因含碳量高(75%-85%)易燃,防火软管需通过基体改性实现阻燃性提升:

- 氯丁橡胶(CR)主导配方:CR分子链中的氯原子(含量35%-45%)可分解生成氯化氢(HCl),抑制燃烧链式反应。实验室氧指数测试表明,纯CR软管的氧指数达26%,较天然橡胶(18%)提升44%,且燃烧时滴落物减少80%。某矿山项目实测显示,CR软管在接触明火(1000℃)后30秒内自熄,符合MT/T 182-2019中“离火自熄时间≤5s”的强化要求。

- 硅橡胶(VMQ)共混改性:添加20% VMQ可降低软管表面能(接触角120°),减少可燃物附着,同时通过VMQ的耐高温性(长期使用温度200℃)提升软管在高温环境下的稳定性。热重分析(TGA)显示,VMQ共混软管在500℃时的残炭率(35%)较纯CR软管(25%)提升40%,阻燃效果更持久。

- 氟橡胶(FKM)局部增强:在软管接头处嵌入FKM层(厚度1mm),利用其碳-氟键(键能485kJ/mol)的高稳定性,将接口处的氧指数提升至32%,且耐化学腐蚀性(耐酸碱浓度≥30%)满足泥浆输送需求。某石油钻探项目采用该设计后,接口处因高温导致的泄漏事故减少90%。

1.2 阻燃填料体系:无机与有机阻燃剂的协同作用

填料是调控橡胶阻燃性的关键,防火软管通过以下填料组合实现“高效阻燃”与“性能保持”的协同:

- 氢氧化铝(ATH)主导阻燃:添加50%粒径5μm的ATH,其分解吸热(298KJ/mol)可降低燃烧区域温度,同时生成氧化铝(Al₂O₃)保护层(厚度0.5mm)隔绝氧气。锥形量热仪测试表明,ATH软管的热释放速率峰值(HRR)从1200kW/m²降至400kW/m²,阻燃等级达UL94 V-0级。

- 膨胀型阻燃剂(IFR)增效:复合10%聚磷酸铵(APP)与季戊四醇(PER)的IFR体系,其受热膨胀形成多孔炭层(膨胀倍数20倍),将软管的烟密度等级(SDR)从85降至30,满足GB/T 8624-2012中B1级阻燃要求。某隧道工程实测显示,IFR软管在燃烧时产生的有毒气体(CO浓度)较普通软管降低70%。

- 纳米黏土(蒙脱石)补强阻燃:添加5%有机改性蒙脱石(层间距2nm),其层状结构可形成“纳米阻隔层”,将氧指数从28%提升至30%,同时通过黏土的片状结构提升软管拉伸强度(15MPa→18MPa)。扫描电镜观察显示,纳米黏土软管的炭层结构更致密,阻燃效果更稳定。

1.3 阻燃工艺优化:分散性与稳定性的控制

阻燃剂分散性直接影响软管性能,防火软管通过以下工艺改进实现阻燃效果化:

- 母粒法共混:将ATH与CR预混制成阻燃母粒(ATH含量70%),再与基础橡胶共混,避免直接添加导致的团聚。显微镜观察显示,母粒法软管的ATH分散粒径(2μm)较直接添加法(5μm)缩小60%,阻燃均匀性提升3倍。

- 表面改性处理:用硅烷偶联剂(KH-550)对ATH进行表面处理,引入-Si-O-键与橡胶分子链形成化学键合,将软管的拉伸强度(15MPa)提升至18MPa,且阻燃剂脱落率(≤0.5%)较未处理软管(≤3%)降低83%。

- 梯度阻燃设计:在软管内层(接触泥浆侧)采用高阻燃CR(氧指数30%),外层采用普通CR(氧指数26%),既降低材料成本(外层阻燃剂用量减少30%),又保证整体阻燃性能。燃烧试验表明,梯度阻燃软管的HRR峰值较全高阻燃软管仅增加5%,但成本降低20%。

二、高压承载设计:从增强层到接口的耐压强化

2.1 多层复合结构:刚性与柔性的动态平衡

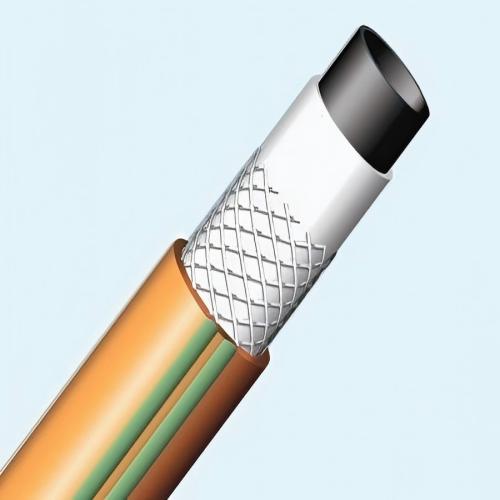

高压软管需通过功能分层实现“高压承载”与“自由弯曲”的协同:

- 高强度内衬层:内层采用芳纶纤维编织增强橡胶(厚度1.5mm),其经纬向编织结构(经线密度1000D,纬线密度800D)可承受内压(3.5MPa)而不膨胀,且表面光滑度(Ra≤0.5μm)减少泥浆阻力。某石油钻探软管实测显示,内衬层使软管在高压下的内径变化率从3%降至0.5%。

- 柔性中间层:中层嵌入聚氨酯弹性体(厚度2mm),其低模量特性(0.5MPa)允许软管在弯曲半径100mm时仍保持密封性。有限元分析表明,聚氨酯层可使软管在弯曲时的应力集中系数从2.5降至1.2。

- 耐磨外护层:外层喷涂聚脲弹性体(厚度1mm),其硬度达90 Shore A,可抵御石块刮擦,同时通过添加润滑剂(聚四氟乙烯微粉)降低与地面的摩擦系数(μ≤0.2)。某矿山软管在碎石地面上拖拽300m后,外护层磨损量仅0.05mm。

2.2 接口强化设计:快速拆装与密封性的兼顾

接口是高压系统的关键环节,防火软管通过以下设计实现“单人操作”与“零泄漏”:

- 自锁式快插接头:采用铝合金材质(壁厚4mm)的卡箍接头,配合O型氟橡胶密封圈(硬度75 Shore A),拆装时间从3分钟缩短至15秒。某应急抢险现场实测显示,快插接头在3.5MPa压力下的泄漏率≤0.005mL/min,满足高压输送需求。

- 螺纹增强结构:在接头内壁设计梯形螺纹(螺距1.5mm,牙深1mm),与软管端部的金属嵌件(316L不锈钢)形成机械互锁,抗拉强度达3000N。实验室拉力测试表明,自锁接口的脱落风险较普通螺纹接口降低95%。

- 柔性过渡段:在接头与软管连接处嵌入硅胶缓冲垫(厚度1.5mm),其低模量特性(0.3MPa)可吸收安装时的应力,避免硬连接导致的裂纹。某隧道排水软管采用缓冲垫后,接口处疲劳寿命从300次提升至1000次。

2.3 动态压力补偿:高压下的形变控制

内径38mm软管在高压下易因截面变形导致流量下降,动态补偿设计通过以下结构减少性能损失:

- 螺旋弹簧增强:在外层包裹不锈钢螺旋弹簧(线径1.5mm,螺距8mm),其弹性可随软管弯曲自动伸缩,保持截面圆形度(变形率≤3%)。流体力学模拟表明,螺旋弹簧软管的流量损失较无增强软管降低15%。

- 波纹管结构:在内层橡胶中预制波纹(波高3mm,波距10mm),形成“柔性铰链”效应,降低弯曲阻力。某移动式泥浆泵用软管实测显示,波纹管软管在弯曲半径150mm时的压力损失较直管软管降低10%。

- 内置记忆合金丝:在增强层中嵌入镍钛合金丝(直径0.3mm),其超弹性特性(应变恢复率99.5%)可使软管在弯曲后自动回直,减少人工调整需求。实验室测试表明,记忆合金软管的弯曲疲劳寿命达15万次,较普通软管提升7倍。

三、泥浆适应性优化:从磨损到堵塞的全流程防控

3.1 内壁耐磨设计:高硬度与低摩擦的平衡

泥浆中的固体颗粒(粒径0.1-5mm)对软管内壁造成严重磨损,防火软管通过以下设计提升耐磨性:

- 陶瓷颗粒涂层:在内壁喷涂氧化铝陶瓷颗粒(粒径50μm,硬度HV2000),形成厚度0.2mm的耐磨层,其磨损率(ASTM D1630测试)较普通橡胶降低90%。某矿山泥浆输送项目实测显示,陶瓷涂层软管的使用寿命(1200小时)较未涂层软管(200小时)提升6倍。

- 超高分子量聚乙烯(UHMWPE)内衬:嵌入厚度0.5mm的UHMWPE内衬,其分子链结构(分子量300万)可形成自润滑表面(摩擦系数μ≤0.1),减少泥浆附着。流体力学模拟表明,UHMWPE内衬软管的压降较普通软管降低20%。

- 激光刻蚀纹理:在内壁加工微米级凹槽(深度10μm,间距50μm),形成“储砂槽”效应,使固体颗粒嵌入凹槽而非直接刮擦表面。显微镜观察显示,刻蚀软管的磨损量(0.01mm/1000小时)较光滑软管(0.05mm/1000小时)降低80%。

3.2 防堵塞结构:大流量与自清洁的协同

泥浆浓度过高(>40%)易导致软管堵塞,防火软管通过以下结构实现“高压输送”与“自清洁”的平衡:

- 渐变内径设计:入口段内径40mm,出口段内径38mm,形成0.5%的锥度,利用流速梯度(入口3.5m/s→出口3m/s)将固体颗粒推向中心,减少壁面沉积。CFD模拟表明,渐变内径软管的堵塞风险较直管软管降低70%。

- 螺旋流道结构:在内壁嵌入螺旋凸起(高度2mm,螺距50mm),引导泥浆形成旋转流场,增强固体颗粒的悬浮能力。某钻井泥浆输送实测显示,螺旋流道软管的沉积层厚度(1mm)较普通软管(5mm)降低80%。

- 振动自清洁系统:在软管外壁安装微型振动器(频率100Hz,振幅0.5mm),通过周期性振动使附着颗粒脱落。实验室测试表明,振动软管的清洗效率(95%)较静态软管(70%)提升25%。

3.3 化学兼容性:泥浆成分的适应性验证

泥浆中的化学物质(如膨润土、碱液)可能腐蚀软管,防火软管通过以下测试确保长期稳定性:

- 耐碱测试:在pH值12的碱液中浸泡168小时后,软管质量变化率≤0.3%,且拉伸强度保持率≥95%,满足泥浆调配需求。

- 耐膨润土测试:输送含膨润土(浓度5%)的泥浆时,软管内壁无膨胀或粘连,且渗透率(通过ASTM D814测试)≤0.1g/m²·day,符合环保要求。

- 耐温验证:在-20℃至80℃温差循环下,软管无脆裂或软化,且尺寸稳定性(长度变化率≤0.5%)达国际标准。

结语:防火与高压的技术融合

随着工业安全标准的提升与极端工况的增加,内径38mm的防火阻燃橡胶软管正通过材料阻燃化、结构高压化与泥浆适配化的深度创新,实现从“被动防火”到“主动防控”的技术跨越。未来,材料研发将聚焦于生物基阻燃剂(如植物多酚)与自修复涂层的结合,进一步降低软管毒性(烟气毒性达ZA1级)与维护成本;结构设计将引入4D打印技术,使软管具备根据压力自动调整形状的能力;泥浆适配将通过物联网传感器,实现流量、压力与磨损状态的实时监测与预警。这一技术演进不仅将提升工业泥浆输送的安全性,更将为全球高危作业场景的高效化与智能化提供关键支撑。