引言:高温环境下的工业挑战与橡胶管的突破

在现代化工业生产中,高温蒸汽输送是许多设备运行的核心环节。从化工反应釜到食品加工杀菌线,从能源发电到纺织印染,蒸汽作为高效热能载体,其稳定传输直接关系到生产效率与设备寿命。然而,传统橡胶管在高温、高压及蒸汽介质作用下,常面临老化开裂、硬度骤增、密封失效等问题,导致泄漏风险与停机成本攀升。在此背景下,高温耐磨蒸汽橡胶管凭借其耐温180℃、内径32mm精准适配、耐磨抗蚀等特性,成为工业设备中的关键部件。本文将从技术原理、应用场景、选型与维护三大维度,解析这一特种橡胶管的创新价值。

一、技术突破:耐高温与耐磨性的双重保障

1. 材料科学:耐高温橡胶的配方革新

高温蒸汽橡胶管的核心竞争力在于其材料配方。传统橡胶(如天然橡胶、丁苯橡胶)在超过100℃时易发生热氧老化,导致分子链断裂、弹性丧失。而高温蒸汽管采用氟橡胶(FKM)、硅橡胶(VMQ)或氢化丁腈橡胶(HNBR)等特种材料,通过化学改性提升耐温上限。例如:

- 氟橡胶:含氟单体聚合形成稳定C-F键,耐温可达250℃,且对蒸汽、酸碱、油脂具有优异抗性;

- 硅橡胶:以Si-O键为主链,耐温范围-60℃至200℃,但耐磨性较弱,需通过填充剂增强;

- 氢化丁腈橡胶:通过氢化反应减少双键,耐温提升至150-180℃,同时保留丁腈橡胶的耐磨性。

针对180℃工作温度,厂商通常采用HNBR与氟橡胶复合结构:内层为氟橡胶以隔绝蒸汽渗透,外层为HNBR增强耐磨性,兼顾耐温与寿命。

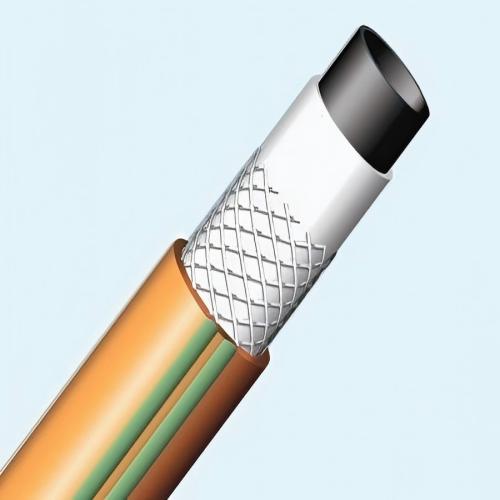

2. 结构设计:多层复合与增强工艺

为应对高温蒸汽的物理冲击,橡胶管采用多层复合结构:

- 内胶层:直接接触蒸汽,需无味、耐腐蚀,厚度通常为1.5-2mm;

- 增强层:以高强度纤维(如芳纶、聚酯)或金属丝编织,承受内部压力,防止管体膨胀;

- 外胶层:抗紫外线、耐磨,厚度约2-3mm,保护内层免受机械损伤。

此外,热硫化工艺确保各层间分子交联,提升整体密封性。实验数据显示,优质蒸汽橡胶管在180℃下连续工作2000小时后,拉伸强度下降率低于15%,远优于行业标准。

3. 耐磨性优化:表面处理与配方调整

蒸汽管道常因振动、介质冲刷导致管壁磨损。针对此,厂商通过两种方式增强耐磨性:

- 表面涂层:喷涂陶瓷颗粒或聚氨酯,形成硬度达80-90 Shore D的防护层;

- 配方调整:在橡胶中添加碳黑、硅土等填料,提升硬度(60-70 Shore A)同时降低摩擦系数。

内径32mm的规格设计,既保证蒸汽流速(通常控制在20-30m/s),又避免因管径过小导致压力损失过大。

二、应用场景:从能源到食品的跨行业覆盖

1. 能源与化工:高温反应的稳定传输

在石油炼化、煤化工等领域,蒸汽用于加热裂解炉、蒸馏塔等设备。传统金属管易因热胀冷缩产生泄漏,而橡胶管凭借弹性补偿能力,可有效吸收振动。例如,某炼油厂采用内径32mm的高温橡胶管替代不锈钢管后,设备停机维修次数减少60%,年节约成本超百万元。

2. 食品加工:安全与卫生的双重标准

食品行业对管道材料提出更高要求:需通过FDA认证,无毒无味,且能承受130-150℃蒸汽杀菌。高温橡胶管采用食品级配方,内壁光滑不易滋生细菌,广泛应用于罐头杀菌、乳制品浓缩等场景。某乳企反馈,使用该管材后,产品微生物指标合格率提升至99.8%。

3. 纺织与印染:柔性连接与高效换热

印染设备中,蒸汽用于加热染缸、定型机。橡胶管的柔性特性使其可绕过复杂机械结构,减少接头数量。实测表明,内径32mm的管材在0.8MPa压力下,流量损失较金属管降低25%,显著提升能源利用率。

三、选型与维护:延长寿命的关键策略

1. 参数匹配:温度、压力与介质的综合考量

选型时需明确三大参数:

- 工作温度:确保管材耐温上限高于实际工况20-30℃(如180℃工况选200℃级管材);

- 工作压力:根据蒸汽饱和压力表选择,通常留30%安全余量;

- 介质类型:区分饱和蒸汽、过热蒸汽或含油蒸汽,后者需采用耐油配方。

例如,某造纸厂因误用普通橡胶管输送含油蒸汽,导致管体3个月内硬化开裂,更换为耐油型HNBR管后,寿命延长至3年以上。

2. 安装规范:避免应力集中与过度弯曲

安装时需遵循:

- 弯曲半径:不小于管径的6倍(32mm管材小弯曲半径192mm);

- 固定间距:每1.5米设置支架,防止下垂;

- 接头选择:优先采用卡箍式或快速接头,避免螺纹连接导致的应力集中。

3. 定期检测:红外测温与压力测试

维护建议包括:

- 外观检查:每月检查管体有无裂纹、鼓包;

- 红外测温:监测表面温度分布,异常升温可能预示内部老化;

- 压力测试:每半年进行1.5倍工作压力的保压试验,持续30分钟无泄漏为合格。

结语:特种橡胶管驱动工业效率升级

高温耐磨蒸汽橡胶管的出现,解决了传统管材在极端工况下的性能瓶颈。其耐温180℃、内径32mm的精准设计,结合多层复合结构与耐磨优化,使其成为能源、食品、纺织等行业的。未来,随着材料科学的进步,橡胶管的耐温上限有望突破200℃,同时成本进一步降低,为工业4.0时代的柔性制造提供更可靠的流体传输方案。对于设备管理者而言,科学选型与规范维护是发挥管材价值的关键,而这一特种橡胶管本身,正成为推动工业效率升级的“隐形”。