在食品加工、乳制品生产、饮料灌装等行业中,流体传输的效率与安全性直接关系到产品质量与消费者健康。传统金属管道因刚性过强、易腐蚀、安装复杂等问题,逐渐被柔性软管替代。而超柔韧食品级橡胶软管凭借其内径50mm的精准适配性、优异的弯曲性能以及通过国际认证的食品接触安全性,成为输送饮用水、牛奶、果汁等液态食品的。结合扣压总成(Crimp Fittings)的密封技术,该软管不仅解决了泄漏风险,更实现了快速拆装与长期稳定运行。本文将从材料特性、应用场景、选型与维护三大维度,解析这一特种软管的技术价值与行业意义。

一、材料创新:柔韧性与食品安全的双重突破

1. 食品级橡胶配方:无毒无味与耐老化平衡

食品接触材料需符合FDA(美国食品药品监督管理局)、EC 1935/2004(欧盟食品接触材料法规)等严格标准。超柔韧橡胶软管采用以下核心材料:

- 白色内胶层:以EPDM(三元乙丙橡胶)或硅橡胶为基础,添加食品级增塑剂(如柠檬酸酯类),确保无重金属、无塑化剂迁移。EPDM耐温范围-40℃至150℃,硅橡胶则可达-60℃至200℃,适应冷热流体交替场景。

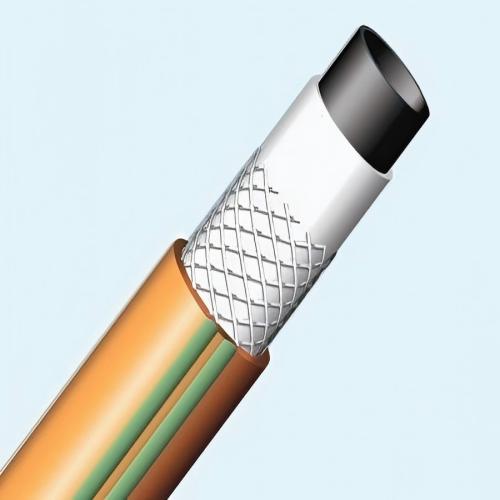

- 增强层:采用高强度聚酯纤维或芳纶编织,既保证管体承压能力(通常1-2MPa),又维持柔韧性。实验显示,内径50mm软管在0.8MPa压力下,弯曲半径可压缩至150mm(3倍管径),远优于金属管的刚性限制。

- 外胶层:抗紫外线、耐磨的氯丁橡胶(CR)或热塑性聚氨酯(TPU),厚度2-3mm,延长户外使用寿命。

2. 扣压总成技术:密封性与快速拆装的矛盾化解

传统软管连接依赖螺纹或卡箍,易因振动松动导致泄漏。扣压总成通过机械压接实现密封,其核心设计包括:

- 不锈钢接头:304或316L材质,耐腐蚀且符合食品级要求,表面抛光至Ra≤0.8μm,减少细菌附着。

- 扣压环:采用高强度铝合金或钢制,通过液压机将接头与软管外层紧密压合,形成过盈配合。实测表明,扣压总成的爆破压力可达工作压力的4倍以上。

- 快速拆装结构:部分设计集成快速接头(如CAMLOCK),可在10秒内完成连接或断开,大幅提升生产线效率。

3. 柔韧性优化:结构设计与工艺改进

为满足设备紧凑布局需求,软管需具备小弯曲半径、低扭转力特性:

- 螺旋增强结构:在内胶层与外胶层间嵌入不锈钢弹簧,允许软管在弯曲时保持圆形截面,避免压扁导致的流量损失。

- 低温硫化工艺:通过控制硫化温度与时间,减少橡胶分子交联密度,提升弹性(伸长率可达400%以上),同时降低硬度(60-70 Shore A),增强抗疲劳性。

二、应用场景:从乳品厂到饮料生产线的全覆盖

1. 乳制品行业:牛奶输送的卫生与效率

牛奶生产需经历收奶、过滤、均质、杀菌、灌装等多道工序,对管道提出以下要求:

- 无残留设计:内壁光滑度(Ra≤0.4μm)避免蛋白质附着,减少微生物滋生。某乳企对比显示,使用超柔韧软管后,CIP(地清洗)周期从每批次延长至每48小时,节水30%。

- 耐冷热冲击:牛奶杀菌温度通常为135-145℃,而收奶温度可能低至4℃。EPDM软管在-20℃至150℃间反复热胀冷缩后,仍保持密封性,金属管则易因热应力开裂。

- 柔性布局:在灌装机与储奶罐间,50mm内径软管可绕过机械臂等障碍物,减少直角弯头使用,降低压降(实测压降较金属管降低40%)。

2. 饮料行业:果汁与纯净水的安全传输

果汁含果酸、色素等成分,纯净水需避免二次污染,软管需满足:

- 耐化学腐蚀:内胶层添加抗氧化剂,抵抗柠檬酸、维生素C等成分的侵蚀。某果汁厂使用普通橡胶管3个月后出现鼓包,改用食品级EPDM软管后寿命延长至2年。

- 透明度与检测:部分软管采用透明TPU外层,可实时观察液体状态,配合内嵌传感器实现流量、温度监测。

- 轻量化设计:50mm软管单位长度重量仅1.2kg/m,较不锈钢管(3.5kg/m)减轻65%,降低安装劳动强度。

3. 酿酒与啤酒行业:酵母与麦汁的柔性输送

酿酒过程中,麦汁、酵母等粘稠液体需低剪切力传输,以避免活性成分破坏:

- 低摩擦系数:内胶层表面处理后摩擦系数低至0.1,减少泵送能耗。某啤酒厂实测显示,使用软管后泵机功率下降15%。

- 无菌设计:扣压总成接头采用无菌焊接工艺,避免螺纹死角,配合蒸汽灭菌(121℃, 30分钟)无变形。

三、选型与维护:确保长期可靠性的关键

1. 参数匹配:流量、压力与介质的综合考量

选型时需明确三大核心参数:

- 流量计算:根据液体粘度(如牛奶约2mPa·s)与流速(建议1-3m/s),50mm内径软管在2m/s流速下流量达35m³/h,满足中小型生产线需求。

- 工作压力:通常选择1.5倍工作压力的软管等级(如系统压力0.6MPa,则选1.0MPa级软管)。

- 介质兼容性:区分中性液体(水)、酸性液体(果汁)或含脂肪液体(奶油),后者需采用耐油配方橡胶。

2. 安装规范:避免应力集中与过度弯曲

错误安装是软管失效的主因,需遵循:

- 弯曲半径:静态安装时小弯曲半径为5倍管径(250mm),动态安装(如振动设备)需扩大至8倍。

- 固定间距:每1米设置支架,防止软管下垂摩擦地面。

- 接头方向:扣压总成安装时,接头轴线应与软管中心线一致,避免偏心导致局部应力过大。

3. 维护策略:定期检测与寿命管理

建议实施以下维护措施:

- 外观检查:每日检查软管表面有无裂纹、鼓包或接头松动,重点检查弯曲处。

- 压力测试:每季度进行1.2倍工作压力的保压试验,持续10分钟无泄漏为合格。

- 寿命预测:根据使用频率(如每日工作时长)、介质腐蚀性制定更换周期。通常食品级软管寿命为2-5年,但含脂肪介质需缩短至1-2年。

结语:柔性传输重塑食品工业安全标准

超柔韧食品级橡胶软管与扣压总成的结合,解决了传统管道在食品行业中的刚性不足、易污染、安装复杂等痛点。其内径50mm的精准设计,既满足中大型设备流量需求,又通过柔性特性优化了生产空间布局。随着材料科学的进步,未来软管耐温上限有望提升至180℃,同时成本进一步降低,为乳制品、饮料、酿酒等行业的智能化升级提供更可靠的流体传输方案。对于企业而言,科学选型、规范安装与定期维护是发挥软管价值的关键,而这一特种软管本身,正成为保障食品安全、提升生产效率的“隐形卫士”。