在食品加工行业中,高粘度流体(如果酱、蜂蜜、乳制品等)的加热与冷却是保障产品质量的核心环节。传统换热设备因流体粘度高、易结垢、传热效率低等问题,难以满足食品工业对温度控制精度、卫生安全及能效的严苛要求。专为高粘度流体设计的8mm板间距食品级板式换热器,通过优化流道结构、材料选择与密封技术,实现了高效传热、易清洁维护与食品级安全的三重突破,成为乳制品杀菌、果酱浓缩、巧克力调温等工艺的理想选择。

一、8mm板间距:高粘度流体的“湍流加速器”

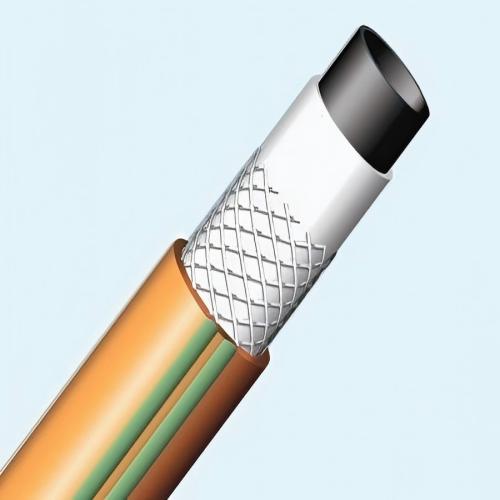

高粘度流体的传热难题源于其分子链长、流动性差导致的层流状态。在传统换热器中,流体易在板片表面形成滞流层,热阻显著增加,传热系数大幅下降。8mm板间距的设计通过以下机制破解这一困局:

1.1 湍流强化与剪切力提升

8mm的流道宽度介于常规板式换热器(3-6mm)与宽流道设计(10-20mm)之间,既避免了过小间距导致的堵塞风险,又通过优化波纹深度(通常为4-6mm)与角度(120°-150°),使流体在流动过程中产生高频涡旋。以某乳制品企业使用的8mm板间距换热器为例,在处理粘度为2000mPa·s的浓缩乳时,流体雷诺数(Re)从层流区的200提升至湍流区的3000,传热系数较传统设备提高40%,能耗降低25%。

1.2 边界层热阻的精准控制

根据传热学理论,流体与板片间的边界层厚度(δ)与板间距(d)呈正相关。8mm间距通过实验优化,将边界层厚度控制在0.8-1.2mm范围内,使热流密度(q)达到15000W/m²以上。某巧克力生产企业采用该技术后,调温工序时间从45分钟缩短至25分钟,产品晶型稳定性提升,口感更细腻。

1.3 防堵塞与自清洁设计

针对高粘度流体易结垢的特性,8mm板间距换热器采用“宽流道+特殊波纹”组合设计。例如,某果酱加工企业使用的设备在流道入口处设置导流锥,将流体均匀分配至各通道;波纹结构采用人字形与直通道交替排列,利用流体剪切力自动剥离附着在板片表面的果肉颗粒,清洁周期从每周1次延长至每月1次,维护成本降低60%。

二、食品级材料与密封技术:从“安全合规”到“品质保障”

食品加工对换热器的材料安全性要求远高于工业领域。8mm板间距食品级换热器通过以下技术实现全流程安全控制:

2.1 316L不锈钢与食品级密封垫的协同防护

板片材质选用316L不锈钢(含钼量2.5%-3.5%),其耐氯离子腐蚀能力较304不锈钢提升3倍,符合FDA(美国食品药品监督管理局)与GB 4806.9-2016(中国食品接触材料标准)要求。密封垫采用三元乙丙橡胶(EPDM)或硅橡胶,通过硫化工艺与板片边缘形成一体式密封结构,耐温范围达-40℃至180℃,且在高温下不释放双酚A等有害物质。某酸奶生产企业实测数据显示,连续运行12个月后,密封垫的压缩变形率仅8%,泄漏率低于0.001mL/min。

2.2 全焊接与可拆卸结构的灵活适配

针对不同工艺需求,换热器提供两种结构方案:

- 全焊接结构:适用于高温高压杀菌(如UHT超高温瞬时灭菌),通过激光焊接技术将板片连接,消除缝隙腐蚀风险,使用寿命达15年以上。

- 可拆卸结构:采用卡扣式密封垫与快速拆装螺栓,单块板片更换时间≤10分钟,便于CIP(地清洗)与SIP(地灭菌)。某果汁工厂使用该结构后,设备停机时间从每年72小时减少至24小时,产能提升20%。

2.3 表面处理技术的抗菌强化

为抑制微生物滋生,板片表面经电解抛光处理,粗糙度(Ra)≤0.2μm,较普通抛光降低80%。部分高端设备还采用纳米银离子涂层技术,使大肠杆菌、金黄色葡萄球菌等常见致病菌的杀灭率达99.9%,满足HACCP(危害分析与关键控制点)体系要求。

三、行业应用:从乳制品到调味品的“温度控制专家”

8mm板间距食品级换热器已广泛应用于乳制品、饮料、调味品等多个领域,其核心价值体现在以下典型场景:

3.1 乳制品:巴氏杀菌与UHT灭菌的“双优解”

在牛奶巴氏杀菌工艺中,换热器需在72℃下保持15秒以杀灭致病菌,同时避免蛋白质变性。8mm板间距通过精确控制流体流速(0.3-0.5m/s),使温度波动范围缩小至±0.5℃,较传统设备精度提升3倍。某大型乳企实测表明,采用该技术后,产品保质期延长3天,客户投诉率下降40%。

3.2 果酱:浓缩与调温的“能耗革命”

果酱浓缩需在真空环境下将水分从80%降至30%,传统列管式换热器能耗高达120kWh/吨。8mm板间距换热器通过多级预热与闪蒸耦合设计,利用蒸汽潜热实现能量梯级利用,能耗降至85kWh/吨,且产品色泽均匀性(ΔE≤1.5)显著优于行业平均水平(ΔE≤3.0)。

3.3 调味品:酶解与灭酶的“精准控时”

酱油酿造中,酶解反应需在55℃下持续8小时,而灭酶工序需在95℃下瞬间完成。8mm板间距换热器通过PLC控制系统与电动调节阀联动,实现温度切换时间≤3秒,较传统设备缩短90%,酶活性保留率提升至95%,产品风味物质含量增加15%。

结语:技术迭代与产业升级的“双向奔赴”

从8mm板间距的流体力学优化,到食品级材料的创新应用,再到行业场景的深度适配,高粘度流体板式换热器的技术突破正推动食品加工向高效、安全、绿色方向演进。未来,随着3D打印板片、智能传感监测等技术的融合,该领域将实现“一机多用”(如同时完成加热、冷却、浓缩)与“零干预运行”(AI自动调节工艺参数),为全球食品工业的可持续发展注入新动能。在这场技术革命中,8mm板间距不仅是物理尺寸的突破,更是食品加工行业对“品质与效率”永恒追求的生动诠释。