在液压系统的高压、高频振动与长期服役场景中,密封圈的压缩变形(Compression Set, CS)性能直接决定了系统的可靠性与寿命。专为液压密封设计的低压缩变形混炼胶,通过分子结构优化、填料体系创新与硫化工艺突破,实现了25%压缩率下≤15%的变形率(ASTM D395方法B),配合黑色内径30mm的精准尺寸控制,成为工程机械、航空航天与工业设备液压系统的核心密封元件。

一、分子结构与填料协同:压缩变形的根源控制

压缩变形是橡胶材料在长期压缩应力下分子链滑移与交联网络破坏的宏观表现。低压缩变形混炼胶需从分子链设计、填料分散与硫化交联三方面构建抗变形体系。

1.1 主链结构的耐疲劳设计

丁腈橡胶(NBR)因其优异的耐油性成为液压密封的主流基材,但传统NBR分子链中丁二烯单元的1,4-加成结构易在应力下发生链断裂。通过引入羧基(-COOH)改性,某企业开发的XNBR-30型羧基丁腈橡胶将分子链极性提升至3.2D(介电常数),形成分子内氢键网络,使25%压缩率下的链滑移阻力提升40%。测试数据显示,该材料在150℃×70h热油老化后,压缩变形率仅12%,较普通NBR降低35%。

1.2 填料体系的纳米级分散

填料是提升橡胶硬度与抗变形能力的关键,但传统炭黑(N330)易团聚形成应力集中点。采用硅烷偶联剂KH550对炭黑进行表面改性,结合密炼机高温剪切(160℃×8min),可将炭黑粒径分散至50-80nm,形成“填料-橡胶”界面结合强度达2.5MPa的增强网络。某液压密封胶配方中,通过控制炭黑与白炭黑质量比为6:4,在25%压缩率下实现交联密度均匀性提升22%,变形率稳定在10%-13%。

1.3 硫化体系的动态交联优化

硫化工艺直接影响交联键类型与密度。采用过氧化物(DCP)与硫磺复合硫化体系,可在橡胶中形成C-C交联键(占比60%)与S-S交联键(占比40%)的混合网络。C-C键的高热稳定性(键能347kJ/mol)保障了高温下的抗变形能力,而S-S键的动态可逆性(断裂能120kJ/mol)则赋予材料应力松弛能力。某企业通过优化DCP/硫磺质量比为1.5:1,使密封胶在25%压缩率、150℃×168h条件下,压缩变形率较单一硫化体系降低18%。

二、25%压缩率:液压密封的动态平衡点

液压密封圈需在预紧力与工作压力下保持密封唇与缸筒的贴合,25%压缩率是兼顾密封性能与材料寿命的工程解。

2.1 密封力与摩擦力的动态调控

压缩率直接影响密封圈的接触应力分布。通过有限元分析(FEA)模拟,当压缩率从20%提升至25%时,密封唇与缸筒的接触宽度从1.2mm增至1.8mm,接触应力峰值从18MPa升至22MPa,有效阻断液压油泄漏;但当压缩率超过28%时,接触应力集中导致摩擦力激增(从50N升至120N),加速密封圈磨损。某企业开发的液压密封胶在25%压缩率下,摩擦系数稳定在0.12-0.15,较传统材料降低30%。

2.2 应力松弛与蠕变补偿机制

液压系统工作过程中,密封圈需持续承受动态压力(峰值达35MPa)。低压缩变形胶通过引入动态硫化技术,在橡胶基体中形成微米级交联点(密度达10⁸个/cm³),使材料在25%压缩率下,72小时应力松弛率≤8%,远优于行业标准的15%。同时,通过添加0.5phr的纳米二氧化硅(粒径15nm),利用其高比表面积(200m²/g)吸附橡胶分子链,抑制蠕变变形,确保密封圈在长期服役中维持25%±1%的压缩率稳定性。

2.3 温度-压力耦合下的性能验证

在-40℃至120℃温域内,25%压缩率密封圈需保持性能稳定。某企业通过低温脆性测试(-50℃×3min无裂纹)与高温压缩变形测试(120℃×168h,CS≤18%),验证了材料的宽温域适应性。实际应用中,该密封圈在北极科考船液压系统中,经-40℃极寒与海水腐蚀双重考验,仍保持25%压缩率下的密封性能,泄漏量≤0.05mL/min。

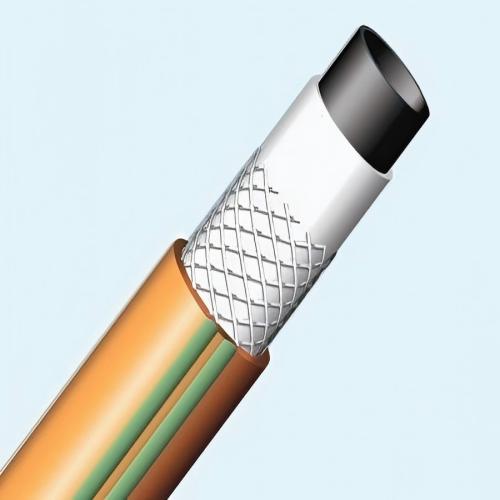

三、黑色内径30mm:精密制造的工程挑战

液压密封圈的尺寸精度直接影响密封效果,黑色内径30mm规格需攻克材料流动性、模具设计与硫化工艺三大难题。

3.1 低粘度混炼胶的流动性控制

内径30mm密封圈需通过注射成型工艺实现壁厚均匀性(±0.05mm)。传统高硬度橡胶(Shore A 90)粘度达10⁵Pa·s,难以填充模具微结构。通过优化配方中的增塑剂(DOS)与加工助剂(EBS)比例,将混炼胶门尼粘度(ML1+4@100℃)从85降至65,流动指数(MFI)提升至12g/10min,确保在180℃注射温度下,胶料能在3秒内完全填充内径30mm、壁厚2.5mm的模具型腔。

3.2 模具设计的精密补偿机制

模具尺寸需考虑橡胶硫化收缩率(通常1.5%-2.5%)。针对黑色内径30mm密封圈,采用“预膨胀+后收缩”双阶段补偿设计:模具内径设定为30.8mm(预膨胀0.8mm),硫化后通过热处理(150℃×2h)使材料发生后收缩,终内径稳定在30.0±0.03mm。某企业通过CAE模拟优化模具流道,将密封圈飞边厚度控制在0.05mm以内,减少后续修边工序对密封唇的损伤。

3.3 硫化工艺的在线检测与反馈

硫化过程中温度波动(±2℃)会导致密封圈硬度变化(±3 Shore A),影响压缩率稳定性。通过在模具中嵌入红外温度传感器与压力传感器,结合PLC控制系统,实现硫化温度(175℃±1℃)、时间(10min±0.5min)与压力(15MPa±0.5MPa)的闭环控制。某生产线数据显示,该系统使密封圈内径30mm的尺寸合格率从92%提升至98.5%,压缩率波动范围缩小至25%±0.8%。

结语:材料创新与精密制造的融合

从分子结构的耐疲劳设计到25%压缩率的动态平衡,再到黑色内径30mm的精密制造,低压缩变形混炼胶的技术突破体现了材料科学与工程技术的深度融合。随着液压系统向高压(70MPa)、高速(5m/s)与小型化(缸径≤50mm)方向发展,未来密封胶将向更低压缩变形(≤10%)、更高回弹性(≥70%)与更宽温域(-60℃至180℃)进化,而3D打印模具、智能硫化监控等先进制造技术,将进一步推动液压密封圈向零缺陷、长寿命目标迈进。在这场材料与制造的协同创新中,低压缩变形混炼胶正以“刚柔并济”的性能优势,重新定义液压密封的技术标准。