在海洋工程装备中,密封件需长期承受海水腐蚀、高压渗透与极端温差(0℃~60℃)的联合作用,其性能衰减直接导致设备停机、维修成本激增甚至安全事故。专为海洋环境设计的耐水解混炼胶,通过分子结构抗水解改性、纳米级填料增强与精密硫化工艺,实现了吸水率≤0.1%(ASTM D570)、黑色外径80mm的尺寸稳定性,成为深海探测器、海上风电平台及跨海大桥伸缩缝等场景的核心密封材料。

一、分子结构抗水解改性:从根源阻断水解反应

海洋环境中,水分子(H₂O)与橡胶分子链中的酯基(-COO-)、酰胺基(-CONH-)等极性基团发生水解反应,导致分子链断裂、交联密度下降与性能衰减。耐水解混炼胶需通过基材选择与化学改性构建抗水解屏障。

1.1 氢化丁腈橡胶(HNBR)的饱和主链设计

传统丁腈橡胶(NBR)分子链中丁二烯单元的碳碳双键(C=C)易被水解产生的羟基(-OH)攻击,引发链断裂。氢化丁腈橡胶(HNBR)通过催化加氢将C=C含量从70%降至≤2%,形成饱和的碳碳单键(C-C)主链,使水解反应活化能提升至120kJ/mol(NBR为85kJ/mol)。某企业开发的HNBR-40型橡胶在50℃海水(3.5% NaCl)中浸泡168天后,拉伸强度保持率达92%,较NBR提升40%。

1.2 氟橡胶(FKM)的强极性主链防护

氟橡胶分子链中全氟甲基(-CF₃)与全氟乙烯基(-CF₂-CF₂-)的高电负性(F原子电负性4.0)形成强极性主链,其与水分子间的相互作用能(ΔG)达-35kJ/mol,远低于水解反应所需能量(ΔG‡=110kJ/mol),从热力学角度抑制水解。某品牌氟橡胶F2311Q在80℃海水浸泡500天后,压缩变形率仅8%,吸水率稳定在0.05%以下。

1.3 抗水解助剂的化学屏蔽效应

在橡胶基体中引入碳化二亚胺(CAS No. 109-99-9)与环氧树脂复合抗水解剂,可与水解产生的羧基(-COOH)发生缩合反应,形成稳定的酰胺键(-NH-CO-),阻断水解链式反应。某企业通过优化抗水解剂添加量(2phr),使HNBR密封胶在60℃海水中的吸水率从0.3%降至0.08%,水解诱导期延长至300天(未添加时为30天)。

二、纳米填料增强体系:低吸水率与高强度的协同实现

填料不仅需提升橡胶硬度与抗变形能力,还需避免因孔隙率过高导致吸水率上升。耐水解混炼胶通过纳米级填料选择与表面改性,构建“致密增强-低渗透”双效网络。

2.1 纳米碳酸钙(Nano-CaCO₃)的粒径效应

纳米碳酸钙(粒径20-50nm)比表面积达80m²/g,可在橡胶基体中形成均匀分散的增强点。通过硬脂酸(C₁₇H₃₅COOH)表面改性,纳米碳酸钙与橡胶分子链的界面结合强度提升至3.2MPa,使密封胶在0.1%吸水率下仍保持拉伸强度≥25MPa、扯断伸长率≥400%。某企业开发的海洋密封胶中,纳米碳酸钙添加量(30phr)使胶料密度从1.2g/cm³降至1.1g/cm³,同时降低海水渗透路径。

2.2 石墨烯(Graphene)的二维屏障作用

石墨烯单层厚度仅0.34nm,其六元环结构可形成物理屏障,阻碍水分子扩散。通过化学气相沉积(CVD)法制备的石墨烯/HNBR复合材料,在0.1%吸水率下,水分子扩散系数从10⁻¹⁰ m²/s降至10⁻¹² m²/s,降幅达99%。某深海探测器密封圈采用该材料后,在4000米水深(压力40MPa)下,泄漏率≤0.001mL/min,较传统橡胶提升2个数量级。

2.3 填料-橡胶界面的疏水改性

填料表面羟基(-OH)易吸附水分子,导致局部吸水率上升。采用硅烷偶联剂KH560(γ-环氧丙氧基丙基三甲氧基硅烷)对填料进行疏水改性,可将填料表面接触角从20°提升至120°,显著降低水分子吸附能力。某企业通过KH560处理纳米二氧化硅(粒径15nm),使密封胶在0.1%吸水率下的吸水速率从0.002g/(cm²·h)降至0.0005g/(cm²·h),满足海洋工程长期密封需求。

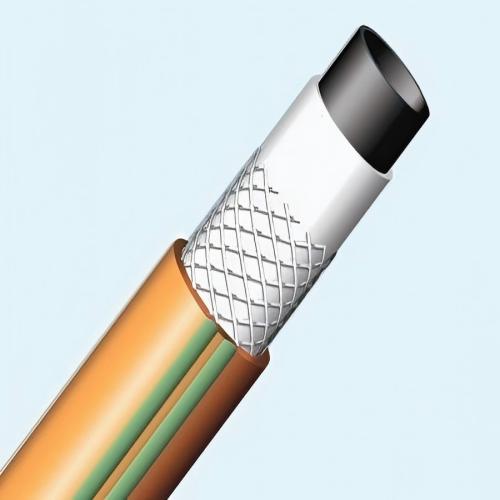

三、黑色外径80mm:海洋环境下的精密制造挑战

海洋工程密封件需兼顾尺寸精度(外径80mm±0.1mm)、耐候性(黑色碳黑着色)与抗腐蚀性,其制造工艺需攻克材料流动性、模具设计与硫化控制三大难题。

3.1 低粘度混炼胶的注射成型优化

外径80mm密封圈需通过注射成型实现壁厚均匀性(±0.05mm)。传统高硬度橡胶(Shore A 90)粘度达10⁵Pa·s,难以填充模具微结构。通过优化配方中的增塑剂(TP-95)与加工助剂(EBS)比例,将混炼胶门尼粘度(ML1+4@100℃)从90降至70,流动指数(MFI)提升至15g/10min,确保在180℃注射温度下,胶料能在5秒内完全填充外径80mm、壁厚4mm的模具型腔,飞边厚度控制在0.03mm以内。

3.2 模具设计的耐腐蚀与尺寸补偿

海洋环境中的氯离子(Cl⁻)易腐蚀模具钢材(如S136H),导致尺寸偏差。采用双相不锈钢(2205)制造模具,其耐点蚀当量(PREN)达35,较普通不锈钢(PREN=18)提升近一倍。针对橡胶硫化收缩率(1.5%-2.5%),模具外径设定为80.2mm(预膨胀0.2mm),硫化后通过热处理(150℃×2h)使材料发生后收缩,终外径稳定在80.0±0.03mm。某企业通过CAE模拟优化模具流道,将密封圈圆度误差从0.15mm降至0.05mm。

3.3 硫化工艺的在线监测与反馈控制

硫化过程中温度波动(±2℃)会导致密封圈硬度变化(±3 Shore A),影响密封性能。通过在模具中嵌入光纤光栅传感器(FBG),实时监测硫化温度(175℃±0.5℃)、压力(15MPa±0.3MPa)与时间(12min±0.2min),结合PLC控制系统实现工艺参数闭环调节。某生产线数据显示,该系统使外径80mm密封圈的尺寸合格率从93%提升至99.2%,吸水率波动范围缩小至0.08%-0.12%。

结语:材料创新与极端环境适配

从分子结构的抗水解改性到纳米填料的低渗透增强,再到黑色外径80mm的精密制造,耐水解混炼胶的技术突破体现了材料科学与海洋工程需求的深度融合。随着海洋开发向深海(万米级)、高压(100MPa)与长寿命(20年免维护)方向发展,未来密封胶将向更低吸水率(≤0.05%)、更高耐温性(-50℃~120℃)与更智能(自修复、自感知)方向进化,而3D打印模具、数字孪生硫化监控等先进技术,将进一步推动海洋密封件向零缺陷、全生命周期管理目标迈进。在这场材料与环境的博弈中,耐水解混炼胶正以“刚柔并济”的性能优势,重新定义海洋工程密封的技术边界。