摘要:本文聚焦于耐高温气体输送橡胶软管,着重阐述其能在连续工作温度达150℃的条件下稳定运行的关键特性。深入剖析橡胶材质的耐高温原理、软管的结构设计优势以及制造工艺对性能的保障作用,同时探讨其在多个高温工业领域的应用价值。

一、橡胶材质:耐高温的基石

(一)特殊橡胶种类的选用

要实现软管在150℃连续工作温度下的稳定性能,选用合适的橡胶材质是首要任务。硅橡胶是一种理想的耐高温橡胶材料,它具有独特的硅氧键结构,这种结构赋予了硅橡胶出色的热稳定性和化学稳定性。硅氧键的键能较高,使得硅橡胶在高温环境下不易发生热分解,能够在150℃甚至更高的温度下长期使用而不出现明显的性能下降。

氟橡胶也是耐高温橡胶软管的常用材料之一。氟原子具有很强的电负性,使得氟橡胶分子中的碳 - 氟键具有极高的键能,从而赋予氟橡胶优异的耐高温、耐化学腐蚀性能。在150℃的工作温度下,氟橡胶能够保持良好的弹性和密封性,有效防止气体泄漏。

(二)橡胶配方的优化

除了选择合适的橡胶种类,橡胶配方的优化也至关重要。在橡胶中添加适量的耐热助剂,如氧化铈、氧化铁等,可以提高橡胶的抗氧化和抗热老化能力。这些助剂能够捕捉橡胶在高温下产生的自由基,抑制自由基引发的氧化反应,从而延缓橡胶的老化过程。

同时,合理调整橡胶中的硫化体系也能提升其耐高温性能。采用高效硫化剂和促进剂,使橡胶在硫化过程中形成更加稳定的三维交联结构,增强橡胶的强度和耐热性。例如,使用过氧化物硫化体系可以使橡胶获得更高的交联密度,提高其在高温下的物理性能。

二、结构设计:保障性能的关键

(一)多层复合结构

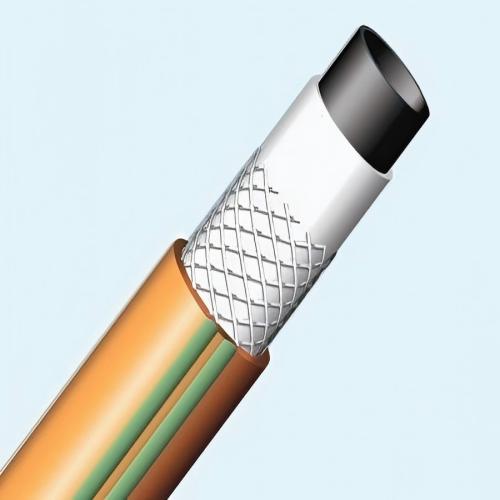

耐高温气体输送橡胶软管通常采用多层复合结构设计,以充分发挥各层材料的优势,提高软管的整体性能。内层直接与输送的气体接触,需要具备良好的耐高温、耐腐蚀和低渗透性能。一般选用耐高温性能优异的橡胶材料,如硅橡胶或氟橡胶,确保在高温气体输送过程中不发生软化、变形或气体泄漏。

中间层通常采用增强材料,如芳纶纤维编织层或金属丝增强层。芳纶纤维具有高强度、高模量和耐高温的特点,能够有效提高软管的抗压能力和抗爆破性能。金属丝增强层则可以进一步增强软管的强度和刚性,防止软管在高温高压下过度膨胀。

外层则主要起到保护作用,选用耐磨、耐候性好的橡胶材料,如氯丁橡胶。外层能够抵御外界环境的侵蚀,如紫外线、臭氧、机械磨损等,延长软管的使用寿命。

(二)合理的接头设计

接头的质量直接影响软管的密封性能和使用安全性。耐高温气体输送橡胶软管的接头需要采用耐高温材料制造,如不锈钢或高温合金。接头的设计要保证与软管之间的紧密连接,防止在高温下出现松动或泄漏。

常见的接头形式有卡套式接头、螺纹式接头和焊接式接头等。卡套式接头通过卡套的弹性变形来实现密封,安装方便,密封性能好;螺纹式接头则通过螺纹的旋合来达到密封目的,适用于较高压力的气体输送;焊接式接头则具有的密封可靠性和耐高温性能,但安装工艺相对复杂。

三、制造工艺:性能的保障

(一)精密的混炼工艺

混炼是将各种橡胶原料和助剂均匀混合的过程,其质量直接影响橡胶的性能。在耐高温气体输送橡胶软管的制造中,需要采用精密的混炼工艺,严格控制混炼温度、时间和转速等参数。过高的混炼温度会导致橡胶提前硫化或助剂分解,影响橡胶的性能;而混炼时间不足则会使原料混合不均匀,降低软管的质量稳定性。

通过精确控制混炼工艺,能够确保橡胶中的各种成分充分分散,形成均匀的胶料,为后续的成型和硫化工艺奠定良好的基础。

(二)先进的成型工艺

成型工艺是将混炼好的胶料制成软管坯体的过程。常用的成型方法有挤出成型和缠绕成型。挤出成型适用于生产内径和壁厚较为均匀的软管,通过挤出机将胶料挤出成一定形状的坯体,然后经过硫化工艺制成软管。缠绕成型则是将胶条按照一定的规律缠绕在芯模上,形成软管的坯体,这种方法可以生产出各种复杂形状和尺寸的软管。

在成型过程中,需要严格控制工艺参数,如挤出速度、缠绕张力等,确保软管坯体的尺寸精度和质量稳定性。

(三)严格的硫化工艺

硫化是使橡胶发生交联反应,形成三维网络结构的过程,是提高橡胶软管性能的关键环节。对于耐高温气体输送橡胶软管,需要采用严格的硫化工艺,控制硫化温度、时间和压力等参数。

硫化温度过高会导致橡胶过度硫化,使软管变硬、变脆,降低其弹性和柔韧性;而硫化温度过低则会使硫化不完全,影响软管的强度和密封性能。硫化时间和压力也需要根据橡胶的种类和软管的尺寸进行精确控制,确保橡胶充分交联,达到的物理性能。

耐高温气体输送橡胶软管凭借其优质的橡胶材质、合理的结构设计和先进的制造工艺,能够在连续工作温度达150℃的条件下稳定运行,广泛应用于钢铁、化工、电力等高温工业领域,为保障工业生产的安全和高效发挥着重要作用。