摘要:本文围绕耐水解气体输送橡胶软管展开,阐述其在潮湿环境下面临的挑战,深入分析保持性能稳定的关键因素,包括橡胶材质选择、结构设计以及制造工艺。同时探讨其在多个领域的实际应用,凸显其在潮湿工况下保障气体安全、稳定输送的重要价值。

一、潮湿环境对气体输送橡胶软管的挑战

在众多工业和民用场景中,气体输送橡胶软管扮演着不可或缺的角色。然而,当处于潮湿环境时,软管会面临一系列严峻挑战。

从化学层面看,水是一种良好的溶剂,许多物质在水的作用下会发生水解反应。对于橡胶软管而言,其分子链在水和特定化学物质的共同作用下可能断裂,导致橡胶的物理性能如强度、弹性等大幅下降。例如,一些普通的橡胶软管在潮湿环境中使用一段时间后,会出现变硬、变脆的现象,轻轻一折可能断裂,这无疑会严重影响气体的输送安全。

从物理角度分析,潮湿环境会改变软管表面的摩擦特性。水分会使软管表面变得光滑,在操作过程中,如连接、搬运软管时,容易出现滑脱的情况,增加操作难度和安全风险。而且,潮湿环境还可能引发软管内部的腐蚀问题。如果软管内部接触到的气体中含有一定的杂质,加上水分的存在,会形成具有腐蚀性的溶液,对软管内壁造成侵蚀,缩短软管的使用寿命。

此外,潮湿环境还会影响软管与连接件之间的密封性能。水分可能会渗入连接部位,破坏密封结构,导致气体泄漏。在一些对气体泄漏要求极为严格的场景,如化工生产、医疗气体输送等,哪怕是微小的泄漏都可能引发严重的后果,如环境污染、安全事故等。

二、耐水解气体输送橡胶软管保持性能稳定的关键因素

(一)橡胶材质选择

选择合适的橡胶材质是确保软管在潮湿环境性能稳定的基础。丁腈橡胶(NBR)是一种常用的耐水解橡胶材料,它具有优异的耐油性和耐水性。其分子结构中的丙烯腈单元赋予了它良好的极性,能够抵抗水和一些极性液体的侵蚀,有效延缓水解反应的发生。氟橡胶(FKM)则具有更高的耐化学腐蚀性和耐高温性能,在极端潮湿且伴有化学物质的环境中表现出色。它能够在较宽的温度范围内保持稳定的物理和化学性能,不易因水分和化学物质的作用而发生老化变质。

(二)结构设计

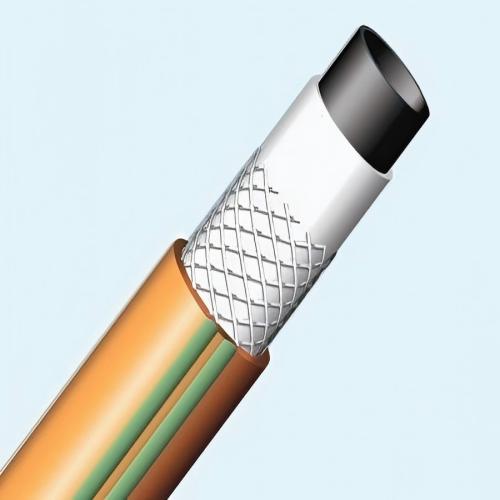

合理的结构设计可以增强软管的耐水解能力。多层复合结构是一种常见且有效的方式。例如,在软管内层采用耐水解性能优异的橡胶材料,直接与输送的气体接触,防止气体中的杂质和水分对软管内壁的侵蚀;中间层可以采用增强材料,如纤维编织层或金属丝增强层,提高软管的强度和抗压能力,减少因外部压力和水解导致的软管变形;外层则选用具有良好耐磨性和耐候性的橡胶材料,保护内层结构不受外界环境的破坏。

此外,软管的接头设计也至关重要。采用密封性能良好的接头,如带有橡胶密封圈的卡套式接头或螺纹式接头,能够有效防止水分渗入软管内部。同时,接头的材质也应与软管相匹配,避免因电位差引发电化学腐蚀。

(三)制造工艺

先进的制造工艺是保证软管耐水解性能的重要环节。在橡胶混炼过程中,要严格控制各种原料的配比和混炼时间,确保橡胶材料的性能均匀一致。如果原料配比不当或混炼不充分,可能会导致软管局部出现性能缺陷,降低其耐水解能力。

硫化工艺也是关键。合适的硫化温度、时间和压力能够使橡胶分子形成良好的交联结构,提高橡胶的强度、弹性和耐水解性能。过度硫化或硫化不足都会影响软管的质量,使其在潮湿环境中容易发生老化。

另外,在软管制造完成后,进行严格的质量检测是必不可少的。通过模拟潮湿环境下的使用条件,对软管进行耐水解性能测试,如浸泡试验、水解老化试验等,及时发现并剔除不合格产品,确保出厂的软管都具有良好的耐水解性能。

三、耐水解气体输送橡胶软管的实际应用

(一)化工行业

在化工生产中,许多工艺过程都需要输送各种化学气体,且生产环境往往比较潮湿。耐水解气体输送橡胶软管能够安全、稳定地输送这些气体,确保生产过程的顺利进行。例如,在一些酸碱气体输送系统中,软管的耐水解和耐化学腐蚀性能可以防止气体泄漏,保护生产设备和工作人员的安全。

(二)海洋工程

海洋环境具有高湿度、高盐分的特点,对气体输送软管的耐水解和耐腐蚀性能提出了极高的要求。耐水解气体输送橡胶软管可用于海洋平台的燃气输送、潜水作业的气体供应等场景。它能够在恶劣的海洋环境中长期稳定工作,为海洋工程的正常开展提供可靠保障。

(三)农业领域

在农业灌溉和温室种植中,需要使用气体输送软管来输送二氧化碳等气体,以促进植物的光合作用。农业环境通常比较潮湿,耐水解气体输送橡胶软管可以避免因潮湿导致的软管损坏和气体泄漏问题,提高气体的利用效率,促进农作物的生长。

总之,耐水解气体输送橡胶软管通过合理的材质选择、科学的结构设计和先进的制造工艺,能够在潮湿环境中保持性能稳定,为各个领域的气体输送提供安全、可靠的解决方案。随着技术的不断进步,其性能将不断提升,应用范围也将更加广泛。