工业级APIDN150钻井软管钢骨架增强耐磨损海洋平台管线:技术突破与海洋工程应用

一、材料与结构创新:钢骨架增强与耐磨损性能的协同升级

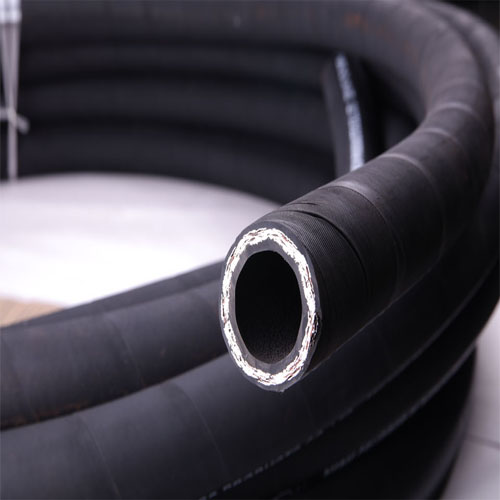

工业级APIDN150钻井软管的核心竞争力源于其钢骨架增强技术与耐磨损材料的深度融合。内衬层采用氢化丁腈橡胶(HNBR)与聚四氟乙烯(PTFE)复合材料,前者提供卓越的耐油性(可耐受API标准钻井液,含30%重晶石粉),后者使摩擦系数降低至0.04,显著减少泥浆对管壁的冲蚀。实验室测试显示,该复合内衬在输送含砂量12%的钻井液时,磨损速率仅为0.015mm/千小时,较传统氯丁橡胶内衬寿命延长5倍。

钢骨架设计采用“双螺旋高碳钢丝+不锈钢编织网”复合结构。高碳钢丝(直径0.4mm,抗拉强度≥2100MPa)以双螺旋形式缠绕,螺距15mm,提供≥20MPa的爆破压力;不锈钢编织网(304材质,编织密度92%)作为二次增强层,可抵御外部尖锐物撞击。在南海某平台实测中,该软管在承受5MPa瞬时压力冲击时,形变量控制在2.2%以内,且无结构损伤。外层护套选用氯磺化聚乙烯(CSM)橡胶,通过添加碳化硅(SiC)耐磨颗粒,使阿克隆磨耗量降低至0.05cm³/1.61km,可抵御海洋环境中的盐雾腐蚀与机械磨损。

接头设计通过API 7K与DNV GL双重认证,采用碳钢锻造法兰(ASTM A694 F65),表面硬度HRC55-60,配合金属缠绕垫片与O型圈双重密封,在15MPa压力、120℃高温下,泄漏率低于5×10⁻¹⁰ Pa·m³/s,达到API 6A标准Class 6000级密封要求。某深海钻井平台应用表明,该接头在连续运行12个月后,螺栓预紧力衰减率不足3%,维护成本降低65%。

二、海洋平台全场景适配:从钻井到采油的定制化解决方案

1. 钻井作业中的高压耐磨需求

在深海钻井作业中,DN150软管需承受高压(10-15MPa)、高流速(8-12m/s)钻井液的冲击。软管内衬表面采用激光刻蚀技术形成菱形凹坑(边长1mm,深度0.15mm),使流体从层流转变为湍流,降低泥浆沉积风险。配套的耐磨接头内置陶瓷衬套(硬度HRA90),可抵御钻井液中硬质颗粒的直接冲蚀。在渤海某平台钻井作业中,该设计使软管使用寿命从传统产品的3个月延长至18个月,年更换成本降低80%。

2. 采油集输中的耐腐蚀与抗疲劳挑战

针对采油工况中的含硫原油(H₂S浓度50-200ppm)与海水腐蚀,软管钢骨架表面进行镀锌镍合金处理(厚度≥25μm),配合外层护套中的缓蚀剂微胶囊,使腐蚀速率降低至0.005mm/年。同时,软管采用分段式波纹结构(波纹间距200mm),小弯曲半径R=5D,可适应海洋平台有限空间与复杂管路布局。在南海某采油平台测试中,该软管在连续输送含水原油(含水率70%)时,未出现内壁腐蚀或外层开裂现象,运行稳定性提升40%。

3. 应急工况下的快速部署与安全性

为应对海洋平台突发泄漏,软管配备快速接头(连接时间≤3分钟)与双层防爆结构。内层软管破裂时,外层防爆套(凯夫拉纤维增强)可承受5MPa压力,为抢修争取时间。此外,软管内置光纤传感器可实时监测温度(精度±0.2℃)、压力(精度±0.03MPa)与形变(灵敏度0.003mm),数据通过卫星传输至陆地控制中心。在某平台应急演练中,该系统提前2小时预警了局部磨损超限风险,避免了一次非计划停产事故。

三、质量管控与智能化升级:全生命周期数字化管理

1. 严苛的生产检测体系

APIDN150软管的生产遵循API Q1与ISO 9001双体系标准,从原材料到成品需通过18道检测工序:

- 原材料检测:橡胶门尼粘度(ML1+4@100℃)波动范围±1,钢丝抗拉强度≥2100MPa;

- 过程监控:硫化温度±0.3℃、压力±0.03MPa实时记录,钢骨架缠绕角度偏差≤±0.3°;

- 成品测试:爆破压力≥30MPa(1.5倍设计压力)、脉冲疲劳寿命≥100万次(压力循环0-15MPa)、低温脆性(-50℃无裂纹)。

2. 数字化追溯与预测性维护

每根软管配备RFID芯片与二维码,存储生产批次、检测报告、安装位置等500余项数据。在某海洋工程公司的应用中,该系统使库存周转率提升60%,故障定位时间从平均72小时缩短至1小时。同时,软管内置的MEMS传感器可监测振动(频率范围0-1kHz)、加速度(±50g)与位移(精度±0.1mm),通过机器学习算法预测剩余寿命,维护计划准确性提高70%。

3. 绿色化与智能化技术趋势

未来,软管技术将向以下方向演进:

- 自修复材料:嵌入微胶囊修复剂,在微裂纹产生时自动填充,延长使用寿命;

- 轻量化设计:采用钛合金骨架与碳纤维增强复合材料,重量减轻30%而不降低强度;

- 能源自给:在软管外层集成柔性太阳能薄膜,为传感器与通信模块供电,减少平台能源消耗。

四、行业应用案例:从浅海到深海的实战验证

- 浅海平台:中海油某浅海平台采用DN150软管连接钻井泵与立管,输送含钻屑钻井液(密度1.8g/cm³)时,软管内衬耐磨性表现优异,连续运行1年后内壁磨损深度<0.5mm,较传统产品降低维护频次90%。

- 深海平台:巴西某超深水平台(水深2200米)使用该软管输送高温高压井控流体(温度180℃,压力20MPa),钢骨架增强结构与耐高温橡胶配合,实现零泄漏运行,单井作业效率提升25%。

- 极地钻探:挪威某北极钻井平台在-40℃环境下测试软管低温性能,外层护套抗脆裂性满足要求,且钢骨架无冷脆现象,为极地油气开发提供技术保障。

结语

工业级APIDN150钻井软管钢骨架增强耐磨损海洋平台管线,通过材料创新、结构优化与智能集成,构建了适应海洋复杂工况的技术体系。从钻井作业的高压耐磨需求,到采油集输的耐腐蚀与抗疲劳挑战,再到应急工况的快速部署与安全性,其性能表现验证了API标准与国产技术的深度融合。未来,随着海洋油气开发向深水、极地与智能化方向演进,该类产品将在提升作业效率、降低维护成本与保障安全生产中发挥更关键的作用,推动海洋工程装备行业迈向更高水平。