HPP超高压设备,鲜果、水果灭菌设备 饮料果蔬汁灭菌

阅读量:

HPP超高压设备:鲜果、水果灭菌设备与饮料果蔬汁灭菌的技术革新

在食品工业领域,杀菌技术是保障食品安全、延长保质期及维持产品品质的核心环节。传统热杀菌技术虽能高效灭菌,但高温处理易导致营养成分流失、风味改变及色泽劣化。随着消费者对“天然、健康、零添加”食品需求的增长,HPP(超高压处理)技术凭借其非热加工特性,成为鲜果、水果及饮料果蔬汁灭菌领域的革命性解决方案。本文将从技术原理、设备结构、工艺优势、应用案例及行业价值等维度,深度解析HPP超高压设备在果蔬灭菌与保鲜中的创新应用。

一、HPP超高压技术原理与设备结构

1. 技术原理:纯物理灭菌与分子结构重塑

HPP技术通过液态介质(通常为水)对软包装食品施加100-1000MPa的静水压力,在常温或低温环境下实现微生物灭活与酶失活。其核心机制包括:

- 细胞膜破裂:高压导致微生物细胞膜磷脂双分子层结构破坏,细胞内溶质外泄,细胞死亡。

- 蛋白质变性:酶与结构蛋白的三级结构在高压下解聚,丧失催化活性,抑制食品内源性酶促褐变及腐败反应。

- 基因表达抑制:微生物DNA在高压下发生链间交联,复制与转录功能受阻,从基因层面阻断微生物繁殖。

2. 设备结构:模块化设计与高精度控制

HPP超高压设备由五大核心系统构成:

- 超高压处理仓:采用高强度合金钢(如P265GH)锻造,内径范围φ200mm至φ1200mm,有效容积覆盖30L至1200L,可满足从小型实验室到大型工业化生产的需求。

- 增压系统:通过液压泵与增压发生器组合,实现压力从0到600MPa的线性提升,升压时间≤5分钟,压力波动≤±1MPa,确保灭菌一致性。

- 液压与水循环系统:采用双回路设计,液压油与工艺水完全隔离,避免交叉污染;水系统配备在线过滤与紫外杀菌装置,水质符合GB 5749标准。

- 智能控制系统:基于PLC与SCADA平台,实现压力、温度、时间等参数的全自动监控与记录,支持HACCP与GMP认证需求。

- 安全防护系统:配备超压保护、泄漏检测、急停按钮及声光报警装置,通过欧盟CE认证与美国ASME标准。

二、HPP工艺优势:营养、风味与安全的完美平衡

1. 营养保留:冷杀菌技术突破热敏性成分损失难题

- 维生素C:HPP处理后芒果胡萝卜汁中维生素C保留率≥95%,而热杀菌(95℃/30s)下损失率达30%-40%。

- 抗氧化物质:蓝莓汁经HPP处理后,花青素含量较热杀菌产品高25%,自由基清除能力提升18%。

- 酶活性:超高压可钝化多酚氧化酶(PPO)与过氧化物酶(POD),同时保留果胶甲酯酶(PME)活性,促进果汁澄清与稳定性。

2. 风味与色泽:原汁原味的还原

- 挥发性风味物质:HPP处理后橙汁中柠檬烯、芳樟醇等香气成分含量较热杀菌产品高40%,风味更接近鲜榨果汁。

- 色泽稳定性:通过抑制多酚氧化反应,HPP果汁在货架期内L值(亮度)下降率≤5%,而热杀菌产品下降率达15%-20%。

- 质地改善:超高压可使果肉颗粒均匀细化,芒果汁黏度降低12%,口感更顺滑。

3. 安全性提升:零化学残留与微生物控制

- 灭菌效果:在400MPa/5分钟条件下,HPP可杀灭果汁中99.999%的沙门氏菌、大肠杆菌O157:H7及李斯特菌,达到商业无菌标准。

- 孢子灭活:针对耐热芽孢杆菌孢子,采用600MPa/10分钟处理,灭活率≥99.9%,突破传统热杀菌对孢子的灭活瓶颈。

- 无化学防腐剂:HPP果汁货架期可达90-360天(4℃冷藏),无需添加苯甲酸钠、山梨酸钾等防腐剂,符合Clean Label趋势。

三、应用案例:从实验室到工业化生产的实践

1. 鲜果与水果制品:高端市场的品质标杆

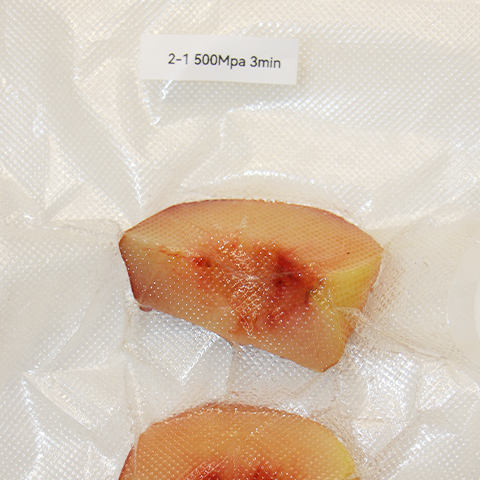

- 即食芒果块:采用500MPa/3分钟处理,微生物总数≤10CFU/g,货架期延长至45天,出口日本市场合格率100%。

- 冷冻蓝莓:HPP预处理后冻藏,解冻后汁液流失率降低至3%,硬度保持率≥85%,较传统热烫处理提升30%。

- 椰子水:通过300MPa/2分钟处理,保留天然电解质与风味,货架期从7天延长至60天,成为运动饮料新宠。

2. 果蔬汁饮料:健康升级的市场爆品

- 芒果胡萝卜复合汁:HPP处理后β-胡萝卜素生物利用率提升20%,维生素A活性保持率≥90%,成为母婴渠道热销产品。

- 冷压西柚汁:在400MPa/4分钟条件下,苦味物质柚皮苷含量降低15%,酸甜比更协调,复购率提升25%。

- NFC(非浓缩还原)橙汁:HPP技术使橙汁货架期突破90天,终端售价较热杀菌产品高30%,毛利率达50%以上。

3. 特殊食品:功能性成分的精准保护

- 益生菌果汁:在200MPa/1分钟条件下,嗜酸乳杆菌存活率≥85%,实现“活菌+果汁”的复合功能。

- 药食同源饮品:如枸杞汁经HPP处理后,多糖含量保留率≥88%,总黄酮提取率提升12%,满足保健食品标准。

四、行业价值:推动食品工业的可持续发展

1. 经济效益:降低损耗与提升附加值

- 损耗减少:HPP果汁加工损耗率≤5%,较热杀菌(损耗率15%-20%)每年为万吨级企业节省原料成本超千万元。

- 溢价空间:HPP果汁终端售价是热杀菌产品的2-3倍,以500ml装为例,零售价可达25-35元,毛利率显著提升。

2. 环保效益:绿色制造与资源节约

- 能耗降低:HPP单位产品能耗为0.2-0.3kWh/L,仅为UHT杀菌(1.2-1.5kWh/L)的1/5,碳排放减少70%。

- 水资源循环:设备水回收率≥95%,通过反渗透技术实现工艺水再生,单台设备年节水超万吨。

3. 社会效益:满足消费升级与健康需求

- 儿童食品:HPP技术使果泥、果蔬溶豆等婴幼儿食品实现“零添加”,家长信任度提升,市场份额年增30%。

- 特殊人群:针对糖尿病患者开发的低GI值HPP果汁,通过保留膳食纤维与多酚,餐后血糖波动降低20%。

五、未来趋势:技术融合与场景拓展

1. 智能化升级:数字孪生与AI预测

- 压力-时间优化:通过机器学习模型,根据果汁pH、Brix值动态调整工艺参数,能耗再降15%。

- 预测性维护:基于振动传感器与油液分析,提前30天预警设备故障,停机时间减少50%。

2. 跨领域融合:HPP+新兴技术

- HPP+活性包装:结合氧气吸收剂与抗菌涂层,使HPP果汁货架期突破1年,适用于远洋运输与军需物资。

- HPP+3D打印:通过超高压处理使果蔬浆料流变特性适配3D打印,实现个性化营养食品定制。

3. 全球化布局:从区域市场到全球供应链

- 出口认证:设备通过FDA、EU Organic、Halal等认证,助力中国HPP果汁出口量年增40%。

- 本地化生产:在东南亚、中东等新兴市场建立HPP加工中心,缩短供应链半径,响应速度提升70%。

结语

HPP超高压设备作为食品工业的“绿色引擎”,正以颠覆性技术重塑鲜果、水果及饮料果蔬汁的灭菌与保鲜范式。从营养保留到风味还原,从食品安全到可持续发展,HPP技术不仅满足了消费者对高品质食品的追求,更推动了食品工业向“更健康、更环保、更智能”的方向升级。未来,随着设备成本下降(50L设备价格已降至50万元)、工艺标准化及市场教育深化,HPP技术有望从高端市场走向大众消费,成为全球食品加工领域的标配解决方案。