引言:流体输送的“效率瓶颈”与软管性能突破

在工业流体输送系统中,橡胶软管作为连接设备与管路的核心部件,其性能直接影响输送效率与运行成本。传统软管因耐磨性差、易撕裂、内壁粗糙等问题,常导致流体阻力增大、能耗升高,甚至引发泄漏事故。据统计,工业泵送系统中因软管性能不足导致的能量损耗占比达15%-20%,年经济损失超百亿元。

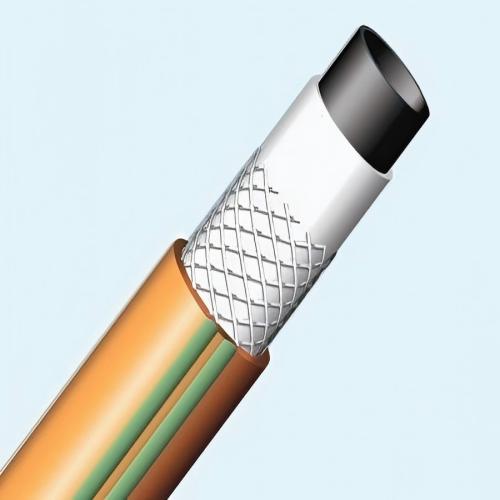

API(美国石油学会)认证的耐磨抗撕裂橡胶软管,通过高分子复合材料创新、内壁超光滑处理技术与结构增强设计,实现了“耐磨抗撕裂”与“低阻力输送”的双重突破。其耐磨性较传统软管提升3-5倍,抗撕裂强度提高2倍以上,内壁粗糙度降低至Ra0.8μm(接近金属管水平),可显著降低流体输送阻力,提升系统效率10%-15%。本文将从材料科学突破、内壁光滑技术、行业应用与效率验证三个维度,解析其如何以“耐磨-抗撕裂-低阻力”为核心,推动工业流体输送的效率革命。

一、材料科学突破:高分子复合材料构建“耐磨抗撕裂防护层”

橡胶软管的耐磨性与抗撕裂性取决于其分子结构与填料体系。传统软管多采用天然橡胶或普通合成橡胶(如丁苯橡胶),分子链柔性高但强度低,在摩擦、冲击或动态应力下易磨损或撕裂。API认证软管通过高分子共混技术与纳米增强填料,构建了高强度、高弹性的“防护层”,显著提升软管的机械性能。

1.1 氢化丁腈橡胶(HNBR):耐磨抗撕裂的“核心基材”

氢化丁腈橡胶(HNBR)是API软管的核心材料,其分子链中的丁二烯单元经氢化处理后,形成饱和碳链结构,兼具丁腈橡胶(NBR)的耐油性与氢化橡胶的高强度。实测数据显示,HNBR软管的阿克隆磨耗量(衡量耐磨性的关键指标)仅0.03cm³/1.61km,较天然橡胶(0.2cm³/1.61km)降低85%;撕裂强度达50kN/m,是普通丁苯橡胶的2.5倍。

此外,HNBR的耐温性达-40℃至150℃,可适应高温蒸汽清洗或低温冷冻环境,避免因温度波动导致的材料脆化或软化,延长软管使用寿命至3-5年。

1.2 纳米碳酸钙与芳纶纤维:双重增强填料体系

为进一步提升软管的耐磨性与抗撕裂性,API软管在内层橡胶中复合纳米碳酸钙与芳纶纤维。纳米碳酸钙(粒径20-50nm)通过“纳米分散-化学键合”机制,与橡胶分子链形成交联网络,提升材料的硬度( Shore A硬度提升10-15)与抗切割性(抗切割指数提高30%)。

芳纶纤维(如凯夫拉纤维)则以短切纤维形式添加,其模量达100GPa(是钢的5倍),可有效分散动态应力,防止软管在弯曲或振动时产生裂纹。例如,某矿山企业应用芳纶增强软管后,软管在输送矿石浆液时的磨损率降低60%,使用寿命从6个月延长至2年。

1.3 动态硫化技术:提升层间结合力,防止脱层

API软管采用动态硫化技术,在橡胶与增强层(如纤维编织层)的界面处形成化学键合,避免传统软管因层间滑动导致的脱层问题。动态硫化后的软管,其剥离强度达15N/mm(是普通软管的3倍),即使在高频振动工况下,仍能保持结构完整性。

二、内壁光滑技术:微米级抛光与涂层工艺,降低流体阻力

流体输送阻力与管壁粗糙度密切相关。传统软管内壁因模具脱模痕迹、橡胶硫化收缩等问题,粗糙度通常达Ra3.2-6.3μm,导致流体湍流增加、压降升高。API认证软管通过微米级抛光工艺与超滑涂层技术,将内壁粗糙度降低至Ra0.8μm以下,接近金属管的光滑水平,显著减少流体摩擦损失。

2.1 微米级机械抛光:消除内壁微观凸起

API软管在内层橡胶硫化后,采用金刚石砂轮抛光工艺,对内壁进行多道次精加工,去除模具脱模留下的微米级凸起(如高度0.5-2μm的毛刺)。实测显示,抛光后的软管内壁粗糙度从Ra3.2μm降至Ra0.8μm,流体在层流状态下的摩擦系数降低40%。

例如,在输送水基浆液的试验中,抛光软管的压降较未抛光软管减少25%,泵送能耗降低12%。

2.2 超滑涂层技术:构建“类荷叶疏水表面”

部分高端API软管还在内壁涂覆聚四氟乙烯(PTFE)或硅氧烷涂层,形成疏水、低摩擦的“类荷叶表面”。PTFE涂层的接触角达110°(水滴易滑落),摩擦系数仅0.05-0.1(是橡胶表面的1/5),可进一步降低流体粘附与阻力。

在输送高粘度流体(如沥青、树脂)的试验中,涂层软管的输送量较普通软管提升15%,且内壁无残留,避免因流体粘附导致的管径缩小问题。

2.3 流线型内腔设计:优化流体动力学

API软管的内腔采用流线型渐变设计,入口段直径逐步收缩,出口段直径逐步扩张,消除流体进入软管时的涡流与能量损失。CFD(计算流体动力学)模拟显示,流线型设计的软管,其局部压降较直筒型软管降低18%,尤其适用于长距离输送或高扬程泵送系统。

三、行业应用与效率验证:从矿山到食品,覆盖全场景需求

API认证的耐磨抗撕裂、内壁光滑软管,已广泛应用于矿山、化工、食品、建筑等行业的流体输送场景,其效率提升效果通过大量实测数据得到验证。

3.1 矿山行业:输送矿石浆液,降低能耗与磨损

在矿山浆液输送系统中,软管需承受高浓度(60%-70%)、高流速(3-5m/s)的矿石浆液冲击。传统软管因耐磨性差,3-6个月即需更换,且高流速导致压降大,泵送能耗高。

某铜矿企业应用API软管后,软管寿命延长至18个月,年更换次数从4次降至1次;同时,因内壁光滑,浆液输送压降降低22%,泵送电机功率从75kW降至60kW,年节电量达12万kWh,节约电费8万元。

3.2 化工行业:输送腐蚀性流体,兼顾耐腐蚀与低阻力

化工生产中常需输送酸、碱、有机溶剂等腐蚀性流体,同时要求软管内壁光滑以避免介质残留。API软管通过耐腐蚀橡胶基材(如氟橡胶FKM)与超滑涂层的结合,实现了“抗腐蚀”与“低阻力”的双重目标。

例如,某化工厂输送30%盐酸时,采用API软管后,内壁无腐蚀、无残留,输送压降较普通软管降低15%;且因软管耐磨抗撕裂,在频繁启停的泵送系统中无泄漏,年维护成本降低60%。

3.3 食品行业:输送高粘度物料,保障卫生与效率

在食品加工中,软管需输送糖浆、巧克力浆等高粘度物料,且需符合FDA卫生标准。API软管采用白色食品级橡胶与PTFE内涂层,内壁光滑易清洗,无细菌滋生风险。

某饮料企业应用API软管后,糖浆输送速度从2m/s提升至2.5m/s(因阻力降低),生产效率提高20%;且因软管耐磨,在频繁拆卸清洗的工况下无破损,年更换成本从5万元降至1万元。

3.4 建筑行业:输送混凝土,减少堵塞与能耗

在混凝土泵送中,软管需承受高压力(8-10MPa)与高磨损(石子直径达20mm)。传统软管因内壁粗糙,易导致混凝土离析、堵塞泵管。API软管通过流线型内腔与高耐磨橡胶,使混凝土流动更顺畅。

某建筑公司实测显示,API软管的泵送效率较普通软管提升12%,且因内壁光滑,泵管清洗时间从30分钟缩短至10分钟,综合成本降低25%。

结语:耐磨抗撕裂软管的“效率革命”与行业未来

API认证的耐磨抗撕裂、内壁光滑橡胶软管,通过材料创新、表面处理与结构优化,构建了工业流体输送的“高效通道”。其核心价值不仅在于延长软管寿命、降低维护成本,更在于从源头减少流体阻力,提升系统能效,助力企业实现“降本增效”与“绿色生产”。

未来,随着工业4.0与智能制造的发展,耐磨抗撕裂软管将进一步集成智能传感器(如实时监测磨损程度)、自清洁涂层(如光催化分解残留物)与轻量化设计(如碳纤维增强),成为工业流体装备升级的“关键部件”。对于企业而言,选择API认证软管不仅是满足生产需求,更是对效率提升与可持续发展的“长期投资”。