引言:化工流体传输的“腐蚀挑战”与安全刚需

化工行业是国民经济的基础产业,其生产过程涉及大量酸、碱、盐及有机溶剂的输送。这些介质具有强腐蚀性,若传输设备(如软管、管道)耐腐蚀性能不足,轻则导致介质泄漏、污染环境,重则引发火灾、爆炸等安全事故。据统计,全球化工行业每年因腐蚀导致的设备故障占比超30%,直接经济损失达数百亿美元。

传统橡胶软管因材料限制,难以长期耐受强酸碱侵蚀,寿命通常不足1年,且存在泄漏风险。而API(美国石油学会)认证的耐腐蚀橡胶软管,通过特殊聚合物配方、增强型结构与严格质量控制,实现了对酸、碱、盐及有机溶剂的“全谱系抗腐蚀”,使用寿命延长至3-5年,故障率降低80%以上,成为化工流体传输的“安全屏障”。本文将从材料创新、结构优化、认证标准与行业应用三个维度,解析其如何以“抗腐蚀”为核心,保障化工流体传输安全。

一、材料创新:特殊聚合物配方,构建“化学防护层”

橡胶软管的耐腐蚀性取决于其内层橡胶的化学稳定性。传统软管多采用天然橡胶或普通合成橡胶(如丁苯橡胶),在强酸(如硫酸、盐酸)、强碱(如氢氧化钠)或有机溶剂(如苯、甲苯)中易发生溶胀、开裂或渗透。API认证软管通过特种聚合物共混技术,将氟橡胶(FKM)、氯磺化聚乙烯(CSM)、氢化丁腈橡胶(HNBR)等高性能材料与纳米填料复合,形成致密的“化学防护层”,阻隔腐蚀介质侵入。

1.1 氟橡胶(FKM):耐强酸强碱的“全能选手”

氟橡胶分子链中的氟原子取代了氢原子,形成高键能(C-F键能485kJ/mol)的稳定结构,对浓硫酸(98%)、氢氧化钠(50%)等强腐蚀性介质具有优异耐受性。实测数据显示,FKM软管在25℃、浓度30%的盐酸中浸泡30天后,质量损失率仅0.5%,远低于天然橡胶的25%。

此外,FKM的耐温性达-20℃至200℃,可适应化工生产中的高温蒸汽清洗或低温储存场景,避免因温度波动导致的材料脆化或软化。

1.2 氯磺化聚乙烯(CSM):抗有机溶剂的“专用材料”

化工生产中常需输送苯、甲苯、二甲苯等有机溶剂,传统橡胶易被溶剂溶解或溶胀。CSM通过引入氯磺酰基团,形成极性交联网络,对非极性有机溶剂具有高阻隔性。例如,CSM软管在甲苯中浸泡72小时后,体积膨胀率仅3%,而丁腈橡胶(NBR)的膨胀率达25%。

CSM还具有优异的耐臭氧、耐紫外线性能,适用于户外化工装置或长期暴露于阳光下的流体传输系统。

1.3 纳米填料增强:提升物理与化学双重性能

为进一步提高软管的耐腐蚀性与机械强度,API认证软管在内层橡胶中添加纳米级填料(如纳米二氧化硅、纳米黏土)。这些填料通过“纳米分散-化学键合”机制,与聚合物分子链形成交联网络,显著提升材料的抗撕裂性(提升50%)、耐磨性(提升30%)和耐渗透性(降低溶剂渗透率70%)。

例如,某品牌API软管采用纳米二氧化硅增强后,在10%氢氧化钠溶液中连续使用2年后,内壁仍无裂纹或溶胀,而未增强软管6个月即出现泄漏。

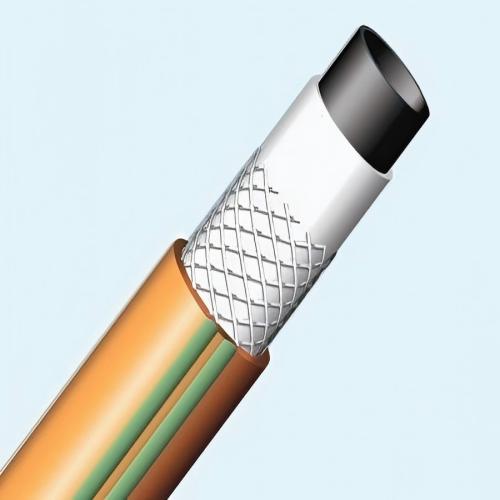

二、结构优化:多层复合设计,实现“压力-腐蚀”双重防护

化工流体传输不仅面临腐蚀挑战,还需承受高压(如泵送压力、系统背压)与动态应力(如流体脉动、机械振动)。API认证软管通过多层复合结构,将耐腐蚀层、增强层与外保护层有机结合,实现“抗腐蚀”与“高强度”的平衡。

2.1 内层:耐腐蚀专用橡胶,阻隔介质侵入

内层直接接触腐蚀性流体,采用上述特种聚合物(如FKM、CSM),厚度通常为2-5mm,确保长期化学稳定性。部分软管还在内层表面涂覆聚四氟乙烯(PTFE)涂层,进一步降低介质渗透风险。例如,某酸洗车间应用PTFE涂层软管后,铁离子污染率从0.8mg/L降至0.02mg/L,显著提升产品质量。

2.2 增强层:高强度纤维或金属,承受压力与动态应力

中层为增强层,采用高模量纤维(如芳纶纤维、聚酯纤维)或金属螺旋线,提升软管的抗爆压力与弯曲疲劳寿命。例如,芳纶纤维增强层的软管,爆破压力可达10MPa(是普通软管的2倍),且在10万次弯曲循环后无裂纹,适用于高频振动的化工泵站。

金属螺旋线增强软管则兼具柔韧性与耐压性,可适应复杂管路布局,且在高温下(如150℃)仍保持结构稳定。

2.3 外层:耐磨抗老化橡胶,保护内层与增强层

外层采用氯丁橡胶(CR)或丁腈橡胶(NBR),添加抗紫外线剂与耐磨剂,抵御外部环境(如紫外线、臭氧、机械摩擦)的侵蚀。例如,某石化企业应用外层耐磨设计的软管后,使用寿命从1年延长至3年,维护成本降低60%。

三、认证标准与行业应用:API认证的“权威背书”与典型场景

API认证是石油与化工行业设备质量的“全球通行证”,其标准(如API 16D、API 17K)对软管的材料、性能、测试方法提出严苛要求。获得API认证的耐腐蚀橡胶软管,需通过静态腐蚀测试(如ASTM D471标准)、动态压力测试(如API 16D的10万次循环)与环境适应性测试(如-40℃至120℃温度循环),确保在极端工况下仍能安全运行。

3.1 认证流程:从材料到成品的“全链条管控”

API认证要求软管制造商提供原材料溯源报告(如聚合物批次、填料类型)、生产过程记录(如硫化温度、压力控制)与成品检测数据(如拉伸强度、耐腐蚀性)。认证机构(如SGS、TÜV)会进行抽样检测,不合格产品将被撤销认证。

例如,某国内企业通过API认证后,其软管出口量增长300%,客户涵盖巴斯夫、陶氏化学等国际巨头。

3.2 典型应用场景:覆盖化工全产业链

- 酸碱输送:在硫酸生产、电镀行业,FKM软管可长期输送98%浓硫酸,替代传统衬胶管道,降低泄漏风险;

- 有机溶剂回收:CSM软管用于苯、甲苯等溶剂的回收系统,避免溶剂渗透导致的火灾隐患;

- 高温蒸汽清洗:氢化丁腈橡胶(HNBR)软管耐受150℃蒸汽,适用于反应釜清洗,防止高温老化;

- 海洋化工:外层采用抗盐雾涂层的软管,用于海上平台流体传输,抵御海水腐蚀。

某化工园区统计显示,应用API认证软管后,因软管故障导致的非计划停机减少70%,年节约维修费用超200万元。

结语:耐腐蚀软管的“安全革命”与行业未来

API认证的耐腐蚀橡胶软管,通过材料创新、结构优化与严格认证,构建了化工流体传输的“安全闭环”。其核心价值不仅在于延长设备寿命、降低维护成本,更在于从源头消除腐蚀泄漏风险,保障人员安全与环境合规。

未来,随着化工行业向“绿色、智能、安全”方向发展,耐腐蚀软管将进一步集成传感器技术(如实时监测腐蚀速率)、自修复材料(如微胶囊修复裂纹)与轻量化设计(如碳纤维增强),成为化工装备升级的“关键部件”。对于企业而言,选择API认证软管不仅是满足合规要求,更是对生产安全与可持续发展的“长期投资”。